Historiquement, énergie est quasiment synonyme de chaleur, donc de lutte contre le froid. Moyen de conservation de la nourriture, de productions industrielles et de confort domestique, le froid requiert désormais une part croissante des usages énergétiques, modulée par des innovations qui gagnent à être mieux connues.

La production et l’usage du froid ne sont pas souvent mentionnés parmi les usages de l’énergie, ce qui est une erreur car leur consommation est loin d’être négligeable.

1. Histoire des techniques du froid

La production de froid à partir d’équipements conçus et fabriqués par les hommes débute au 19ème siècle.

1.1. Les premières machines

En 1834, l’américain Jacob Perkins invente une machine à compression de vapeur (en cycle fermé) en utilisant comme fluide frigorigène l’éthyle ether. Un seul prototype fut construit. Une vingtaine d’années plus tard, l’écossais James Harrison, dépose un brevet sur une idée très proche (en utilisant le même fluide frigorigène : l’éthyle éther). Ce fluide est inflammable et toxique mais c’est le seul fluide qui sera utilisé dans les quelques machines à compression fabriquées jusqu’à la fin du siècle.

Durant cette période deux autres principes vont être utilisés pour la production artificielle de froid : les cycles à air et les cycles à absorption.

Le cycle à air a été utilisé la première fois par l’américain John Gorrie, médecin en Floride, qui souhaitait produire de la glace pour améliorer le confort de ses patients. La première machine construite sur ce principe le fut en 1844. Par crainte de réactions hostiles de ses citoyens compte tenu des préjugés religieux de l’époque (« Seul Dieu était capable de produire de la glace et de la neige« ), l’invention resta cachée. Gorrie obtint cependant un brevet américain en 1851. La machine utilisant le cycle à air connut, malgré des performances énergétiques médiocres, un grand succès à la fin du siècle. Ceci tout particulièrement sur les bateaux pour des raisons évidentes de sécurité. L’utilisation de ce cycle s’est ensuite progressivement réduite et est aujourd’hui limitée à la climatisation des avions.

La machine à absorption a été inventée en 1859 par le français Ferdinand Carré qui choisit comme fluide frigorigène l’ammoniac. Le succès de cette machine fut rapide, tout particulièrement aux États-Unis. Cette machine domina largement les autres types de machines jusqu’en 1875. On notera que la théorie sur les systèmes à absorption fut développée bien plus tard, en 1913, par l’allemand Edmund Altenkirch (Figure 1).

Les machines à compression ne connurent une réelle industrialisation qu’à partir de 1870 quand des fluides frigorigènes moins dangereux que l’éthyle éther furent proposés: dioxyde de soufre (SO2), chlorure de méthylène, dioxyde de carbone (CO2). Ce dernier fut largement utilisé dans les transports maritimes à partir de 1890 en remplacement des machines à air (Figure 2).

Ainsi la deuxième moitié du 19ème siècle fut la période des pionniers de la réfrigération qui surent fabriquer et utiliser les premiers équipements… sans pour autant avoir une appréhension scientifique des phénomènes dont ces machines étaient le siège.

1.2. La naissance de la technologie du froid au 20ème siècle

À proprement parlé, la naissance de la technologie de la production du froid (par technologie nous entendons l’utilisation d’outils intellectuels et de théories pour la conception et la réalisation de machines) peut être datée du début du 20ème siècle : la prédominance des machines à compression de fluides liquéfiables était devenue effective et la production artificielle de plus en plus importante. Il fallut toutefois attendre l’année 1915 pour que dans le pays le plus moderne de l’époque, les États-Unis, la production artificielle de glace dépasse la production naturelle de glace, soit environ 25 Mt/an pour chacune.

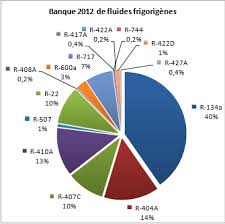

La prédominance de l’ammoniac dans les machines à compression dura jusqu’en 1930. À cette date, trois chercheurs mettent au point des fluides frigorigènes de types hydrocarbures halogénés dont le nom commercial sera Fréon. Thomas Migley, Albert Leon Henne et Robert R. McNary travaillaient alors dans les laboratoires de la société Frigidaire à Dayton (Ohio). La production industrielle de R12 (CCl2F2) en 1931 puis celle du R11, R114, R113, R22 en 1936 fut réalisée par la société Kinetic Chemical Inc à Wilmington (Delaware). Ces fluides frigorigènes dérivés du méthane et de l’éthane dominèrent tous les secteurs de la réfrigération pendant 40 années (Figure 3), alors que l’ammoniac restait le fluide adapté aux machines industrielles de grosse puissance.

En 1973, la crise pétrolière força les industriels et les utilisateurs à une prise en compte des problèmes énergétiques. En 20 années, la technologie du froid a connu des améliorations majeures :

– amélioration des compresseurs, notamment des compresseurs hermétiques ;

– introduction de nouveaux types de compresseurs : compresseurs SCROLL ;

– amélioration des performances des échangeurs grâce aux développements de tubes, ailettes et plaques à haute performance.

En 1983, la mise en évidence d’un trou d’ozone au dessus du continent antarctique et la mise en cause des fluides de type hydrocarbures halogénées, tout particulièrement chlorofluorocarbures (CFC), bouleverse le monde du froid.

Des règles internationales de réduction et d’arrêt de production des CFC sont édictées par le protocole de Montréal (1987). La réduction des émissions des gaz à effet de serre (GES) dont font partie les HFC, HCFC, fluides utilisées dans les équipements de production de froid, est engagée suite au protocole de Kyoto en 1992 et aboutit récemment à la mise en place de directives européennes contraignantes (F Gas).

2. Les enjeux industriels et économiques

Le froid a de nombreuses applications dont les principales sont les suivantes.

Le froid alimentaire qui vise à la conservation des produits alimentaires, nécessite des équipements pour :

– la production de produits surgelés ou congelés, la production de glaces,

– le stockage des produits : entrepôts et chambres frigorifiques, tanks à lait,

– le transport des produits : camions, trains, bateaux frigorifiques,

– la mise à la vente de ces produits : vitrines frigorifiques de vente.

Le froid alimentaire concerne également les procédés de conditionnement de produits : refroidissement des moûts de bière et retardement des processus de fermentation (vins).

Le conditionnement d’air qui vise à créer les conditions satisfaisantes pour le confort des habitants en jouant sur les paramètres suivants : la température, l’hygrométrie, le renouvellement et la filtration de l’air. Les lieux potentiellement concernés sont les habitats, les bureaux, les commerces, les usines, les transports et les voitures.

Les applications industrielles du froid qui sont extrêmement variées. Ainsi, le traitement thermique des pièces métalliques (glace carbonique), l’ébarbage de pièces en caoutchouc (glace carbonique), la concentration de solutions aqueuses (épaississement d’extraits végétaux, entre autres), le contrôle de température de réacteurs chimiques ou de futs de vinification.

Une application particulièrement importante qui utilise des techniques frigorifiques est la production de gaz naturel liquéfié (GNL). La liquéfaction du gaz, constitué de 90% de méthane, présente un avantage évident pour le transport et le stockage : à la pression atmosphérique, la phase gazeuse occupe un volume 600 fois plus grand qu’à l’état liquide. Le processus de liquéfaction nécessite la production de froid à des niveaux de température inférieurs ou égaux à -160°C.

De même la liquéfaction du gaz de pétrole liquéfié (GPL), mélange de butane et de propane, est un processus nécessitant des productions frigorifiques importantes pour des températures comprises entre 0 et -40°C.

Les gaz industriels liquéfiés sont des gaz séparés de l’air (N2, O2, Argon) et autres (hélium, acétylène). Les techniques de production de ces gaz reposent sur une séparation par distillation et font appel à des techniques frigorifiques. L’usage de ces gaz industriels, rarement utilisés sous forme liquide mais plus souvent sous forme gazeuse, est varié :

– en sidérurgie et métallurgie (50% du marché des gaz purs) : l’oxygène est utilisé pour éliminer les impuretés lors de la production d’acier, l’acétylène et l’oxygène sont utilisés pour les soudures autogènes, l’azote pour l’inertage des ambiances ;

– en chimie pour l’inertage, l’extraction d’arômes, la concentration à froid ;

– en électronique pour les atmosphères contrôlées, le gaz vecteur pour les dépôts de Si ;

– en agro-alimentaire pour la surgélation, l’atmosphère inerte ;

– dans le secteur médical pour la conservation des cellules, le traitement cryogénique.

À quoi s’ajoutent les applications relatives à la protection de l’environnement telles que le piégeage par le froid des solvants (composé organique volatil) contenus dans les effluents gazeux, et les applications diverses telles que les patinoires, le désembuage des aéroports, la production de neige artificielle….(Figure 4).

Pour apprécier le poids économique de ces différentes applications, quelques chiffres sont utiles :

– 260 millions de tonnes de denrées sont traitées par le froid dans le monde, soit 15% de la production mondiale de denrées alimentaires ;

– pour 908 kg de denrées consommées annuellement par un Français, 350 sont des produits réfrigérés et 19 des surgelés ;

– le froid alimentaire des transports dans le monde est représenté par 800 cargos, 300 000 conteneurs réfrigérés, 75 000 wagons, plus de 1 million de véhicules réfrigérés ;

– le froid alimentaire du stockage est représenté annuellement en France par 500 000 vitrines frigorifiques et dans le monde par la production de 56 millions de réfrigérateurs ;

– les capacités de stockage des entrepôts frigorifiques sont de 0.5 millions de m3 en France ;

– le Japon et les États-Unis produisent chacun 8 millions d’unités de climatisation de petite puissance, pour une production mondiale de 20 millions d’unités ;

– le marché intérieur de la réfrigération (et de l’aéraulique) atteint 20 milliards de dollars pour les États-Unis, 17 pour le Japon et 14 pour l’Europe ;

– la climatisation automobile représente 20 milliards de dollars par an.

3. Les principes de production du froid

Produire du froid, c’est tout simplement absorber de la chaleur à une température inférieure à la température ambiante. Ainsi, le refroidissement d’un corps quelconque en dessous de la température ambiante nécessite l’utilisation d’un mécanisme endothermique. La chaleur alors extraite du corps est ensuite rejetée dans le milieu ambiant: air ou eau. Parmi les nombreux mécanismes sont endothermiques, diverses transformations peuvent être citées :

– les procédés thermodynamiques tels que la dissolution de corps solides dans un liquide (eau, par exemple) ou dans un solide (glace, par exemple) ; la détente isenthalpe ou isentrope d’un gaz ; l’évaporation d’une phase liquide, par exemple dans un cycle à absorption ou à compression ; la fusion ou sublimation d’une phase solide ;

– les procédés électriques ou magnétiques tels que le refroidissement thermoélectrique par effet Peltier ou la désaimantation adiabatique.

3.1. Les deux modes de production du froid

Les différents principes de production de froid évoqués ci dessus se réalisent selon deux modes : en circuit ouvert ou en circuit fermé.

3.1.1. Réfrigération en circuit ouvert

Dans ce type de réfrigération, le produit à refroidir est mis en contact thermique direct ou indirect avec le fluide frigorigène (fluide frigorigène = fluide qui subit la transformation endothermique de production du froid) qui est ensuite évacué vers l’air libre sans être recyclé. Les exemples les plus courants sont :

– l’azote liquide qui en se vaporisant (voire en se réchauffant) absorbe la chaleur d’un corps avant d’être rejetée à l’extérieur ;

– l’air détendu dans un tube de Ranque, par exemple, qui est envoyé sur la pièce à refroidir avant d’être rejeté à l’atmosphère ;

– la glace qui, grâce à sa chaleur de fusion, maintient la température d’une chambre frigorifique, l’eau produite étant ensuite rejetée.

Ce mode de réfrigération suppose un fluide non toxique et relativement peu coûteux. Son avantage réside dans la simplicité du fonctionnement, le faible investissement et la souplesse de fonctionnement. Par contre les coûts de fonctionnement sont généralement élevés.

3.1.2. Réfrigération en circuit fermé

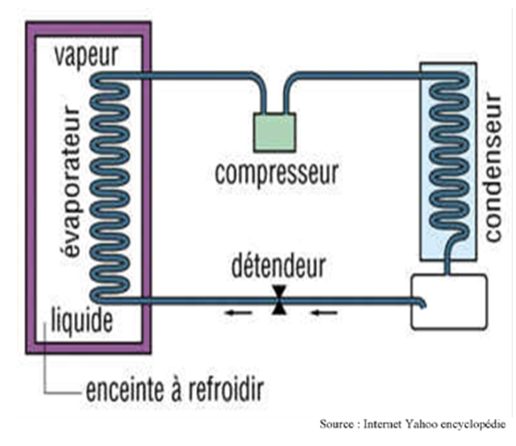

Dans ce type de réfrigération, le produit à refroidir ne peut pas être mis en contact direct avec le fluide frigorigène. Celui-ci circule dans un circuit fermé qui constitue la machine frigorifique proprement dite. C’est le cas des machines à compression à l’intérieur desquelles le fluide frigorigène est successivement comprimé, condensé, détendu et vaporisé.

Le produit peut être refroidi :

– en contact avec les parois de l’évaporateur ;

– par l’intermédiaire d’un fluide secondaire (fluide frigoporteur ou frigorifère) qui assure le transport du froid entre l’évaporateur de la machine frigorifique et le produit à refroidir : ce fluide peut être de l’air comme c’est le cas dans les vitrines frigorifiques (qui assurent le maintien en température des produits alimentaires exposés) ; il peut être sous phase liquide, comme c’est le cas dans de nombreux procédés industriels dans lesquels l’équipement à refroidir ne peut accepter directement le fluide frigorigène ; pour des températures inférieures à 0°C, le fluide intermédiaire peut être une saumure (solution aqueuse de sels), un mélange d’eau et de glycol voire d’alcool ou une huile.

On désigne ce fluide intermédiaire par le terme fluide frigoporteur ou frigorigère (Figure 5).

L’avantage des procédés en circuit fermé est l’absence de pertes de fluide. Par contre, ils nécessitent des investissements relativement élevés et offrent une moindre souplesse de fonctionnement. Ils constituent le procédé le plus répandu.

3.2. Les procédés thermodynamiques de production de froid

Ils sont de trois types.

3.2.1. Dissolution d’un sel dans de l’eau ou la glace

Certains corps solides, tout particulièrement les sels, mis en solution dans de l’eau ou dans une phase liquide provoque une réaction chimique fortement endothermique qui induit un abaissement important de la température. C’est le cas des corps suivants:

– chlorure de calcium en solution (2.5 en masse de chlorure pour 1 H2O) provoque une réduction de 34°C de la température (dans un milieu sans échange avec l’ambiance) ;

– nitrate d’ammonium en solution (1 Nitrate pour 1 H20) provoque une chute de température de 25°C ;

– sulfate de soude en solution dans l’acide chlorhydrique (1 Sulfate pour 1 HCl) provoque une chute de 28°C.

Des températures plus basses peuvent être atteintes lorsque l’on mélange des sels avec une phase solide comme la glace : lors de ce mélange, la température de fusion est fortement abaissée et ainsi la chaleur de fusion de la glace sert au refroidissement du mélange.

Ce principe de production de froid reste très peu utilisé principalement du fait de son irréversibilité. Toutefois certains dispositifs de sécurité, pour le refroidissement de pièces ou d’ambiance, sont basés sur ce principe.

3.2.2. Détente d’un gaz comprimé

Dans ce mode de production de froid, on utilise l’abaissement de la température d’un gaz que l’on détend. On doit distinguer pour l’analyse de ce procédé différents types de détente :

– la détente avec production de travail extérieur est utilisée dans les machines frigorifiques à compression de gaz, ce qui est le cas pour la liquéfaction de gaz comme l’air, pour la production frigorifique à basse température suivant un cycle de Joule/Brayton ou de Stirling ;

– la détente par laminage (réalisée dans un robinet détendeur ou un orifice ou un capillaire) : connue sous le nom de détente Joule-Thomson, c’est une transformation isenthalpe c’est à dire à enthalpie constante (pas d’échange de travail ni de chaleur avec le milieu extérieur) ; aux températures ordinaires et pour tous les gaz (à l’exception de l’hydrogène), une détente du gaz se traduit par une chute de température ;

– détente dans un champ centrifuge : le dispositif utilisé désigné communément par tube de Ranque (du nom de l’inventeur français qui a mis cet effet en évidence) est constitué d’une tuyère et d’un tube principal.

Ces équipements sont généralement limités à des applications très spécifiques (refroidissement localisé de pièces mécaniques) caractérisées par des besoins de faibles puissances frigorifiques. Le coefficient de performance (production frigorifique/ énergie de détente du gaz) de ces équipements est en effet très médiocre

3.2.3. Évaporation, fusion, sublimation

Le changement d’état d’un corps peut constituer une transformation fortement endothermique : c’est le cas bien entendu de l’évaporation (liquide vers vapeur), de la fusion (solide vers liquide) ou de la sublimation (solide vers vapeur). Ces transformations qui mettent en œuvre des transferts de chaleur latente de vaporisation, de fusion et de sublimation sont à la base des procédés de production de froid les plus courants.

Ce principe est largement utilisé que ce soit en réfrigération avec circuit ouvert ou fermé :

– circuit fermé : ces procédés utilisant l’évaporation d’une phase liquide et le fluide suivent un cycle à compression, à absorption ou adsorption ;

– circuit ouvert : les fluides retenus sont largement conditionnés par les niveaux de températures recherchés : on peut ainsi utiliser l’évaporation de l’azote liquide (chaleur de vaporisation à la pression atmosphérique = 200 kJ/kg à la température de -196°C), la sublimation de la glace carbonique (chaleur de sublimation = 500 kJ/kg à la pression atmosphérique et à la température de -78,6°C ), la fusion de la glace (chaleur de fusion = 340 kJ/kg à la pression atmosphérique et à la température de 0°C), l’évaporation de l’eau sous vide (chaleur de vaporisation = 2000 kJ/kg à 0°C)

3.3. Les procédés électriques et magnétiques de production du froid

Ils peuvent être regroupés en deux familles.

3.3.1. Refroidissement thermoélectrique par effet Peltier

Si on fait circuler un courant électrique à travers un circuit hétérogène constitué par une série de barreaux semi-conducteurs placés entre deux jonctions conductrices, on constate un refroidissement de l’une des jonctions et un réchauffement de l’autre. Cet effet est réversible selon le sens du courant. Il ne fonctionne donc qu’avec du courant continu. Si l’on maintient la face chaude à température constante par échange thermique avec le milieu ambiant, on peut avoir une production frigorifique sur la face froide.

Les semi- conducteurs doivent être choisi de telle sorte que :

– leur force thermoélectrique e (Volt/K) soit élevée ;

– leur conductivité électrique l (1/(Ohm.m)) soit élevée pour limiter les pertes par effet Joule dues aux intensités élevées qui les traversent ;

– leur conductivité thermique t (W/m/K) soit faible pour limiter les transferts conductifs entre la face chaude et la face froide.

Les métaux purs ne présentent pas les qualités suffisantes pour la réalisation de thermo-éléments. Les matériaux présentant des caractéristiques intéressantes sont peu nombreux : les corps retenus sont intermédiaires entre un conducteur et un isolant électrique. Les matériaux utilisé sont:

– pour la face positive du thermo-élément, un alliage de Tellurure d’Antimoine (Sb2 Te3) et de Tellurure de Bismuth ( Bi2 Te3) ;

– pour la face négative du thermo-élément, un alliage de Tellurure de Bismuth (Bi2 Te3) et de Sellenure de Bismuth (Bi2 Se3).

Un tel élément peut autoriser une différence de température entre les faces de 60K.

3.3.2. Désaimantation magnétique

Certaines substances paramagnétiques placées sous champ magnétique et soumis ensuite à une désaimantation de type adiabatique se refroidissent. Cette propriété est utilisée à très basse température (proche du zéro absolu) lorsque les procédés habituels de refroidissement par abaissement de la pression sur un liquide en ébullition (He+4 ou He+3) ne sont plus utilisables. À titre indicatif, la température limite obtenue par pompage sur un bain d’He+4 est d’environ 0,7K (pompage en vide primaire + secondaire) et de 0,3K sur un bain d’He+3 (cryopompage par zéolithes).

La désaimantation adiabatique permet ensuite de descendre encore la température à des valeurs plus basses mais la notion même de température devient délicate à cause de la quasi impossibilité d’obtenir une mesure directe mais bien souvent une valeur extrapolée.

Ces techniques sont essentiellement réservées au domaine de la recherche en physique mais elles connaissent depuis quelques années un regain d’intérêt pour des températures proches de l’ambiante grâce à l’usage de nouveaux matériaux.

4. Les cycles frigorifiques à fluides liquéfiables

Un cycle est une suite de changements d’état au cours desquels les apports et les retraits de chaleur sont tels que l’état final du corps actif (fluide frigorigène) se retrouve identique à celui de son état initial.

4.1. Cycle idéal de Carnot

Le cycle de Carnot est un cycle idéal au cours duquel les transformations sont : isentropiques (entropie constante) et isothermes (température constante), (Lire : Thermodynamique : les lois et Thermodynamique : énergie et entropie).

Dans ce cycle appliqué à un fluide liquéfiable, on distingue :

– une transformation isotherme correspondant à l’évaporation du fluide pur : l’isotherme est confondue avec une isobare ;

– une transformation isotherme correspondant à la compression isotherme du gaz puis à la condensation du fluide : cette fraction d’isotherme est également confondue avec une isobare ;

– une transformation isentropique de détente ;

– une transformation isentropique de compression.

La production de froid (chaleur absorbée par le fluide frigorigène à partir de la source froide de température Tf) est réalisée dans la transformation isotherme correspondant à l’évaporation du fluide pur. Elle se caractérise par une puissance frigorifique Pf exprimée en Watt dans le système SI, éventuellement en frigorie/h=kcal/h par les anciens et en ton aux États-Unis et au Japon.

La production de chaleur (chaleur cédée par le fluide frigorigène vers la source chaude de température Tc) est réalisée par la transformation isotherme correspondant à la condensation du fluide . Elle se caractéristique par une puissance calorifique Pc.

Les transformations de compression et de détente se traduisent par un apport net de travail extérieur. Elles se caractérisent par une puissance nette apportée Pa au cycle.

Pour caractériser l’efficacité d’un cycle, le coefficient de performance (COP) est défini comme suit :

– pour une machine frigorifique dont la fonction est la production de froid, ce coefficient est le rapport de la puissance frigorifique à la puissance nette apportée : COPf = Pf/Pa ;

– dans le cas du cycle de Carnot, la variation d’entropie au cours du cycle est nul : Pf/Tf + Pc/Tc= 0 ;

– comme de plus (1er principe) : Pa = Pc – Pf ;

– les coefficients de performance du cycle de Carnot sont alors : COP= Tf / (Tc- Tf ).

4.2.Cycles frigorifiques à fluides liquéfiables: cycles à compression, à absorption et à adsorption

Par définition, les cycles frigorifiques à fluides liquéfiables reposent sur l’utilisation de l’évaporation comme principe de production de froid. Quelque soit le cycle frigorifique à fluides liquéfiables, le fluide frigorigène décrit dans la machine un cycle thermodynamique caractérisé par une succession de transformations :

– une phase d’évaporation à la température froide désirée et à une pression imposée (basse pression notée BP) par cette température et la courbe d’équilibre du fluide ;

– une phase de condensation ou de liquéfaction à une température plus élevée (température proche ou supérieure à la température ambiante et imposée par la source chaude) ; cette transformation est réalisée à une pression imposée par la température de liquéfaction et la courbe d’équilibre du fluide frigorigène ; la pression de condensation (haute pression notée HP) est toujours supérieure à la pression d’évaporation compte tenu du fait que l’évaporation est réalisée à basse température ;

– une phase de détente du fluide frigorigène sous forme liquide de la pression HP à la basse pression BP ; cette détente est isenthalpe c’est à dire sans production de chaleur ni de travail ;

– la dernière phase est la phase de transfert de la phase vapeur du fluide frigorigène de la basse pression à la haute pression.

Ce transfert peut être réalisé par l’intermédiaire :

– d’un compresseur mécanique ou thermique : la vapeur subit une compression (que nous supposerons dans le cycle idéal, compression isentropique), le cycle de production de froid est alors dénommé cycle à compression ;

– d’un absorbeur, d’un bouilleur et d’une pompe de transfert : la vapeur est successivement absorbé (à l’étage BP) dans un liquide absorbant, transférée de la basse pression à la haute pression grâce à une pompe, désorbée dans un bouilleur (à l’étage HP), ce cycle de production de froid est alors dénommé cycle à absorption ;

– d’un adsorbeur qui subit une succession de phases de chauffage et de refroidissement : dans les phases de chauffage, la vapeur est désorbée sous haute pression, dans les phases de refroidissement, la vapeur est adsorbée sous basse pression : ce cycle de production de froid est dénommé cycle à adsorption.

5. Les fluides frigorigènes

Le fluide frigorigène est un élément vital de toute machine frigorifique (à compression ou à absorption). Il absorbe la chaleur de la source froide (et produit du froid généralement par l’intermédiaire d’un évaporateur) et cède la chaleur à la source chaude (par l’intermédiaire du condenseur).

Les performances et le dimensionnement d’une machine frigorifique dépendent en grande partie du choix du fluide frigorigène.

Les fluides frigorigènes sont généralement des dérivés d’hydrocarbures saturés (à l’exception de l’ammoniac, du dioxyde carbone et de l’eau). La formule chimique des fluides frigorigène de ce type est : Cx Hz Fz Clt où C,H,F,Cl désignent respectivement les atomes de carbone, l’hydrogène, le fluor et le chlore.

La dénomination usuelle des fluides frigorigènes est Rmnp. Les nombres m,n,p sont évalués de la façon suivante :

m=x-1 (si m=0, il n’est pas noté)

n=y+1

z=p

la valeur de t s’obtient à partir de t+y+z=2x+2

ainsi pour le R22, x=1, y=1, z=2, t=1 : sa formule chimique est C H F2 Cl.

Le choix d’un fluide frigorigène adapté à une application particulière (généralement définie par les niveaux de températures des sources froides (Tf) et chaude (Tc)) est un processus complexe. Il doit intégrer de nombreux critères de nature fort diverse.

5.1. Les critères thermodynamiques

Le coefficient de performance (COP), on l’a vu, dépend fortement du choix du fluide. D’autres paramètres thermodynamiques (autres que le COP) doivent également pris en compte. Ce sont :

– la pression au condenseur (HP) : celle-ci ne doit pas excéder certaines valeurs pour des raisons de conception mécanique des composants (compresseur et condenseur) ; les composants frigorifiques sont généralement conçus pour des pressions absolues jusqu’à 25 bars ;

– la pression à l’évaporateur (BP) : on évite généralement des basses pressions inférieures à la pression atmosphérique (bien que dans certains cas, cela ne puisse être évité aisément) pour limiter les risques d’entrée d’air dans le circuit frigorifique ; ces entrées d’air ont un effet néfaste car la présence d’incondensables réduit de façon notable les performances du condenseur et en conséquence de la machine ; en outre, elles génèrent des entrées d’humidité qui entraînent un possible bouchage des organes de détente (par givrage de l’humidité) et des risques de corrosion ; dans le cas d’une machine travaillant à une pression inférieure à la pression atmosphérique, il est essentiel de l’équiper de purgeurs au niveau de l’étage haute pression et permettre l’évacuation régulière des éventuels entrée d’air ;

– la température de refoulement au compresseur : cette température est généralement très supérieure à la température de condensation du fluide ; la surchauffe de la vapeur est dépendante du fluide frigorigène retenu (dans le cas d’une compression isentropique) ; elle est également dépendante de la technologie du compresseur par son rendement isentropique ; cette température de refoulement ne doit pas excéder des valeurs excessives pour éviter la dégradation de l’huile de lubrification, des problèmes mécaniques sur le compresseur et des détériorations graves des bobinages des moteurs électriques (cas des compresseurs hermétiques) ; on retient généralement des valeurs maximales de 120°C dans les conceptions actuelles des compresseurs ;

– le taux de compression (rapport HP/BP) : il admet des valeurs comprises entre 2 et 5 dans les installations courantes ; un taux de compression excessif génère une dégradation du rendement volumique et du rendement indiqué du compresseur, il génère aussi une température de refoulement excessive.

Deux autres grandeurs thermodynamiques sont fréquemment utilisées pour comparer les fluides frigorigènes. Ce sont :

– l’effet frigorifique (exprimé en kJ/kg) qui représente la chaleur absorbée dans l’évaporateur pour chaque unité de masse de fluide frigorigène circulant dans le compresseur ;

– la production frigorifique volumétrique Pv (en kJ/m3) qui est définie comme le rapport de l’effet frigorifique sur le volume spécifique de la vapeur à l’aspiration du compresseur ; cette grandeur exprime donc la chaleur absorbée pour chaque unité de volume de vapeur à l’entrée du compresseur ; une valeur élevée de ce paramètre est à privilégier car cela induit une réduction de la taille du compresseur.

5.2. Les critères thermocinétiques

Les propriétés de transport du fluide frigorigène (conductivité thermique et viscosité dynamique) sont également des paramètres importants. Elles conditionnent les coefficients de transfert dans l’évaporateur et le condenseur ainsi que les pertes de pression dans ces équipements et dans les circuitages de la machine. Une valeur élevée des conductivités des phases liquide et vapeur ainsi qu’une valeur réduite des viscosités des phases seront préférées.

5.3. Les critères liés à la protection de l’environnement et à la sécurité

Ces critères sont devenus des paramètres essentiels pour le choix d’un fluide frigorigène, les effets des fluides frigorigènes sur l’environnement étant de deux types :

– un effet sur la couche d’ozone que l’on quantifie par le paramètre ODP (ozone layer depletion potential) : les fluides frigorigènes de type CFC (R12, R502…) qui présentent les valeurs les plus élevées en terme d’ODP ne sont plus produits en Europe depuis le 1er janvier 1995 ; ces fluides CFC ont été les premiers à être réglementés par le protocole de Montréal ; les fluides HCFC (R22, par exemple) qui présentent une valeur d’ODP plus faible sont également visés par les réglementations internationales ; les fluides de type HFC (R134a, par exemple) sont sans effet sur la couche d’ozone (ODP=0) ; il en est de même de l’ammoniac, des hydrocarbures, du dioxyde de carbone ou de l’eau ;

– une contribution à l’effet de serre (qui se caractérise par les paramètres GWP ou TEWI) ; les fluides frigorigènes sont directement concernés par les directives européennes ; les fluides de type HFC présentent un GWP non nul contrairement aux fluides de type NH3, CO2, ou hydrocarbures.

Les contraintes de sécurité liées à l’utilisation des fluides frigorigènes prennent en compte différents aspects :

– la toxicité du fluide : le niveau de toxicité des fluides frigorigènes de type CFC, HCFC et HFC est généralement faible ;

– l’inflammabilité des fluides : les CFC, HCFC et HFC sont généralement pas ou peu inflammables ; par contre les hydrocarbures ou l’ammoniac sont des fluides inflammables et explosifs (cela se traduit par des compositions limites à ne pas dépasser dans les locaux recevant ces équipements pour éviter tout risque d’explosion) et requièrent des précautions pour leur mise en œuvre ; une réglementation existe et devrait évoluer quant à l’usage de ces fluides inflammables dans les équipements frigorifiques ;

– la haute pression qui règne dans certains des équipements de la machine est prise en compte par la DESP (directive des équipements sous pression).

5.4. Les compatibilités des fluides frigorigènes avec les matériaux constituant une machine frigorifique

Le choix d’un fluide frigorigène impose une sélection des matériaux en contact avec celui-ci :

– les métaux : les fluides frigorigènes de type CFC, HCFC et HFC sont généralement peu corrosifs ; toutefois la présence de lubrifiants et de traces d’humidité peuvent induire des effets de corrosion sur des métaux courants ; ainsi, les huiles PAG avec le fluide R134a favorisent des phénomènes de dépôts électrolytiques du cuivre sur les pièces en acier des compresseurs ; l’ammoniac ne peut accepter les alliages cuivreux ;

– les résines et plastiques : le fluide frigorigène peut être en contact avec des joints d’étanchéité ou les résines qui enrobent les bobinages des moteurs (compresseurs hermétiques).

L’Encyclopédie de l’Énergie est publiée par l’Association des Encyclopédies de l’Environnement et de l’Énergie (www.a3e.fr), contractuellement liée à l’université Grenoble Alpes et à Grenoble INP, et parrainée par l’Académie des sciences.

Pour citer cet article, merci de mentionner le nom de l’auteur, le titre de l’article et son URL sur le site de l’Encyclopédie de l’Énergie.

Les articles de l’Encyclopédie de l’Énergie sont mis à disposition selon les termes de la licence Creative Commons Attribution – Pas d’Utilisation Commerciale – Pas de Modification 4.0 International.