Pas de transition vers un système énergétique plus soutenable, sans mobilisation de toutes les sources d’énergie non carbonées, dont l’énergie éolienne. Par quels moyens ? Outre une bonne connaissance des gisements, variables d’une région à l’autre, le progrès technologique des aérogénérateurs est essentiel, notamment en vue d’une diminution des coûts du MWh produit. Sur ce terrain, les choses évoluent très vite.

Malgré quelques expériences de production d’électricité dès la fin du 19ème siècle jusqu’au début des années 1970, la conversion de l’énergie éolienne visait essentiellement la production d’énergie mécanique sur des sites isolés équipés de moulins à vent plus ou moins sophistiqués. Il s’agissait alors d’assurer la rotation d’arbres moteurs (minoteries, ateliers textiles) ou de pompes hydrauliques (pompage de l’eau, irrigation). Depuis une quarantaine d’années, l’énergie éolienne sert avant tout à la production industrielle d’électricité grâce à la mise en œuvre de turbines de plus en plus puissantes et performantes. Au bénéfice d’une ressource naturelle bien répartie sur les différents continents et d’une technologie toujours plus efficace, les installations éoliennes se sont multipliées d’abord en Amérique du Nord à l’époque du Wind Rush Californien puis en Europe, enfin en Asie du Sud-Est à partir des années 2000. Fin 2014, la puissance cumulée des éoliennes installées dans le monde s’élevait à 370GW [1]. La production d’électricité éolienne représentait en 2013, pratiquement 3,5% de la production mondiale d’électricité estimée à 21 500 TWh[2]. Il s’agit actuellement de la première source d’énergie renouvelable (hors grande hydraulique) qui intervient dans le mix de production d’électricité, tous pays confondus.

1. Le gisement éolien

1.1. Approche globale du gisement éolien

Le rayonnement du soleil et la rotation de la terre (hémisphère irradié, hémisphère dans l’obscurité) sont à l’origine d’écarts de pression atmosphérique qui s’établissent à proximité de la surface ou en basse altitude. Les masses d’air s’écoulent alors, avec une vitesse plus ou moins élevée, des régions ou zones de forte pression vers les zones de plus faible pression. Ces masses d’air emportent avec elles une énergie cinétique qui peut être considérable, proportionnelle à la masse volumique de l’air, aux volumes échangés et au carré de la vitesse du vent. La vitesse du vent, sa direction, ses fluctuations, son aléa, etc. au cours d’une période (par exemple, un jour, un mois, une année) sont des informations essentielles qui caractérisent le gisement éolien.

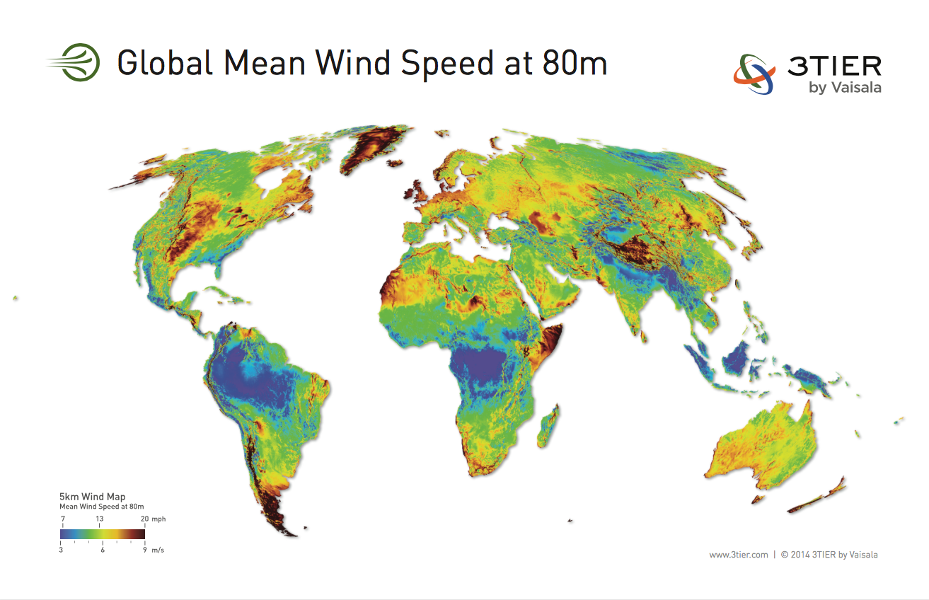

Le gisement éolien est globalement bien réparti à la surface des différents continents et des océans. On estime que son exploitation maximum par des turbines relevant de la technologie actuelle permettrait la production d’électricité d’un minimum de 100 000 TWh/an au plan mondial[3], de quoi couvrir, en théorie, plusieurs fois la consommation annuelle d’électricité, sous réserve que la production d’électricité éolienne soit au fil des heures synchronisée avec la demande d’électricité, aux capacités d’interconnexion des réseaux et de stockage d’énergie près.

Des laboratoires internationaux s’attachent à modéliser le vent à faible altitude (80m, par exemple) au-dessus de grandes régions, comme indiqué par la Figure 1.

Il apparaît que le vent est, en moyenne sur l’année, modéré dans la région du Pôle Nord et dans les régions intertropicales. Il est plus fort autour des régions comprises entre 50° et 60° de latitude. En mer, le vent est plus fort (par exemple : Atlantique Nord, zone des 40ème rugissants dans l’hémisphère Sud) et régulier (les Alizés).

Il faut cependant distinguer le gisement brut du gisement électrique qui dépend fortement des caractéristiques des éoliennes, comme nous le verrons plus loin. Par exemple, le potentiel éolien terrestre de l’Allemagne a été récemment réévalué de façon réaliste à hauteur de 2 900 TWh en exploitant des aérogénérateurs de nouvelle technologie à haut facteur de charge au lieu de quelques centaines de TWh dans les années 1990[4].

1.2. Le gisement éolien en Europe

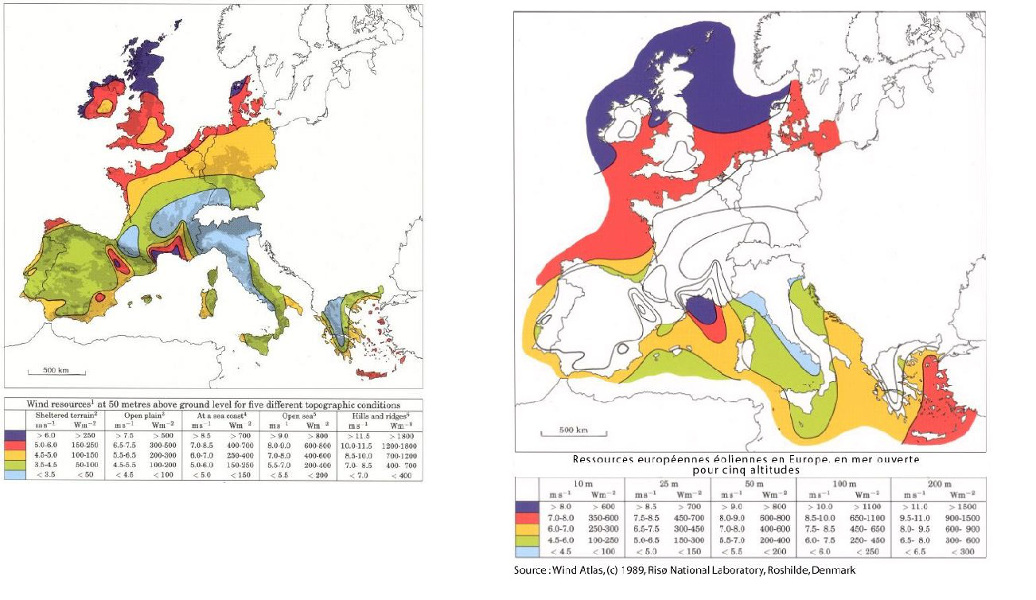

Au milieu des années 1990, la Commission européenne a engagé des études pour qualifier le gisement éolien. Le laboratoire danois RISOE propose alors la cartographie de la ressource éolienne terrestre et offshore des pays concernés établie à partir du logiciel WAsP[5] (voir la Figure 2).

Confortée par le retour d’expérience accumulé sur la filière éolienne et par l’accroissement de la puissance de calcul des systèmes informatiques, la Commission européenne a publié des études plus récentes qui conduisent à réévaluer le potentiel éolien exploitable dans les pays de l’Union européenne (UE) avec la meilleure technologie du moment. Le lecteur pourra télécharger le rapport très documenté établi en 2009 : « Europe’s onshore and offshore wind energy potential. An assessment of environmental and economic constraints, https://www.energy.eu/publications/a07.pdf» [6].

Il ressort que le gisement éolien est plus élevé le long de la façade atlantique. Le Royaume-Uni concentre la meilleure ressource naturelle (terrestre et offshore) devant la France.

La France dispose de plusieurs régimes de vent dominants (Nord – Manche – Bretagne, Vallée du Rhône, Languedoc – Roussillon).

La ressource éolienne dans plusieurs pays tels que l’Allemagne, l’Espagne, l’Italie est relativement modérée, ce qui n’empêche pas ces États de soutenir le développement de nombreuses installations de production d’électricité éolienne et d’organiser une industrie à forte valeur ajoutée autour de cette filière.

L’expérience accumulée depuis plusieurs décennies sur les installations éoliennes en exploitation et le progrès technologique concourent à relever régulièrement les objectifs d’aménagement de sites éoliens dans les pays européens [7].

1.3. Caractérisation de la ressource éolienne locale

L’écoulement des masses d’air obéit aux lois de la mécanique des fluides, en particulier aux équations de Navier – Stockes [8].

À l’échelle locale, la ressource éolienne, notamment la vitesse du vent, est influencée par la topographie : altitude, profil du terrain (plaine, colline, sillon montagneux, etc.) et rugosité (type de végétation, immeuble, obstacle, etc.). Par ailleurs, la ressource éolienne présente des fluctuations. Il s’agit de variations de la vitesse et de la direction du vent observées sur une échelle de temps (par exemple, de l’année jusqu’à la seconde). Ces variations : fluctuations, turbulences, etc. sont plus ou moins importantes en fonction de la saison, du secteur géographique concerné. Elles caractérisent une distribution aléatoire communément appelée aléa éolien.

1.3.1. Influence de la topographie locale

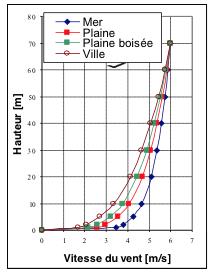

Dans les basses couches de l’atmosphère (au-dessous d’un km), la friction de l’air contre la surface du terrain influence la vitesse du vent. L’écoulement de celui-ci dépend alors des obstacles rencontrés (rugosité du terrain) et des contours du paysage, lesquels peuvent créer des turbulences et dégrader la productivité ou, au contraire, donner lieu à des effets accélérateurs : effet de tunnel ou de colline. La vitesse du vent qui est nulle au sol, augmente avec l’altitude. Elle est généralement modélisée par la formule ci-dessous qui se vérifie d’autant mieux que le terrain est plat (sans rugosité)[9]:

V/Vo = (h/ho)α

dans laquelle :

- Vo et ho expriment la vitesse du vent et l’altitude au point de référence

- V et h la vitesse du vent estimée à l’altitude h

- α le coefficient de rugosité

En première analyse, les valeurs du coefficient α prises

en compte sont :

- Mer : 0,13

- Rivage : 0,16

- Plaine : 0,2

- Plaine boisée : 0,24

- Ville : 0,3

En tant qu’exemple, le profil vertical du vent en terrain plat est précisé en fonction de l’altitude et de la rugosité par la figure ci-contre (voir Figure 3).

1.3.2. Variations temporelles du vent : l’aléa éolien

Localement, le vent manifeste le plus souvent une instabilité en vitesse et en direction. Ces variations doivent s’analyser selon différentes échelles de temps :

- Variations inter-annuelles : observées d’une année sur l’autre, ces variations peuvent traduire un supplément ou un déficit de ressource éolienne sur la période. En Europe, il n’est pas rare d’observer des écarts de +/- 25% de la vitesse moyenne annuelle du vent sur deux années consécutives. Analysées sur l’espace d’une vingtaine d’années, elles permettent de dégager la tendance de long terme du gisement éolien pour le site considéré[10],

- Variations intra-annuelles ou saisonnières : traduisent l’évolution normale ou parfois inhabituelle de la ressource éolienne en fonction de la saison pour la région ou le site en question. Par exemple, sur le territoire de France métropolitaine, le vent souffle statistiquement plus fort en hiver qu’en été,

- Variations intra-journalière : caractérisent les écarts de la ressource éolienne, en particulier, entre les périodes diurne et nocturne. Au bord de mer, ces variations sont caractéristiques du phénomène d’inversion thermique,

- Variations à l’échelle de la minute ou d’une dizaine de secondes : il s’agit des régimes transitoires, des rafales de vent plus ou moins fortes qui peuvent apparaître sur le site. Les rafales caractérisent notamment le niveau de turbulence du site.

Habituellement, lorsque l’on parle de vitesse du vent, sous-entendu instantanée, il s’agit de moyennes sur dix minutes. De façon simpliste, la vitesse moyenne annuelle permet d’évaluer la productivité annuelle d’un site sans se préoccuper de la variabilité, alors que des profils temporels, à l’échelle de l’heure, de la journée voire des saisons, permettent de mieux évaluer les besoins de traitement de cette variabilité en la rapprochant des autres actifs de production composant le système électrique (centrales de production d’électricité flexibles ou dispatchables, comme des installations hydrauliques de barrage ou des groupes thermiques à combustible, ou encore des systèmes de stockage).

1.3.3. Modélisation de la ressource éolienne locale

L’expertise d’un site afin d’aménager une installation de production éolienne passe par la connaissance la plus fine possible de la ressource naturelle, source d’énergie renouvelable. À cette fin, plusieurs méthodes d’évaluation et de mesures in situ pourront être corrélées :

- Simulation – tendance long terme – du gisement éolien à maille régionale ou mieux à maille plus serrée grâce aux logiciels experts disponibles sur le marché [11],

- Installation in situ d’un ou plusieurs mâts de mesures de vent (hauteur pouvant aller de 10m à 60m ou 100m) pour enregistrement au pas de la dizaine de secondes des paramètres de l’air (vitesse du vent, direction, température de l’air, hygrométrie, etc.) sur la plus longue période possible : quelques mois, un semestre, un an, plusieurs années,

- Mesures par effet Doppler des composantes verticale et horizontale du vent à l’aide de campagnes d’émissions sonores ou d’aérosols pilotées par les appareils de mesures mobiles tels que SODAR ou LIDAR[12]. Les mesures de vent in situ rapportées par le mât de mesures, appuyées éventuellement par les campagnes SODAR ou LIDAR et corrélées avec la tendance de long terme issue des logiciels d’expertise caractérisent ainsi la variable statistique représentative du vent local.

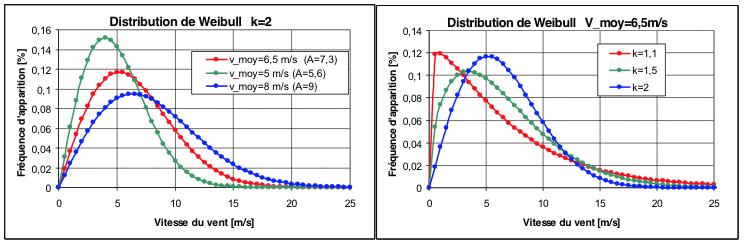

Il est pratique – et d’usage dans la profession – d’exprimer la distribution des vitesses de vent à l’aide de la fonction statistique de Weibull :

f(v) = k/A.(v/A)k-1 exp[-(v/A)k]

Expression dans laquelle :

- f(v) désigne la fréquence d’occurrence (pourcentage du temps d’analyse généralement rapporté à l’année) de la vitesse v du vent

- A est un paramètre d’échelle proche de la vitesse moyenne du vent

- k est un paramètre de forme représentatif de la turbulence plus ou moins prononcée du site. Plus k est faible, plus le site est turbulent. Pour les sites terrestres en Europe, on pourra considérer en première approche une valeur voisine de 2 (sauf pour les sites complexes).

La Figure 4 représente plusieurs courbes de distribution de Weibull en fonction des différents paramètres.

En pratique, on approxime les distributions issues de relevés expérimentaux et discrètes (par exemple pour un pas de vitesse de 1 m/s) par une distribution de Weibull dont il reste à rechercher les deux paramètres A et k.

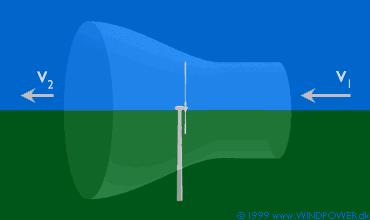

1.4. Puissance récupérable par une turbine éolienne à axe horizontal. Limite de Betz

La masse d’air qui traverse le rotor d’une turbine éolienne à axe horizontal non carénée fonctionnant en milieu ouvert dispose d’une énergie cinétique proportionnelle à la masse d’air et au carré de la vitesse du flux d’air. Ce flux exerce alors une pression sur les pales du rotor qui entraîne ce dernier dans un mouvement de rotation, créant ainsi un couple moteur au niveau de l’arbre de transmission horizontal.

La puissance aérodynamique disponible au niveau de l’arbre moteur s’exprime avec la formule :

Pméca = Cp.1/2.ρ.S.V13

dans laquelle Cp désigne le coefficient de régulation de puissance, ou rendement aérodynamique, de la machine (Cp< 1), ρ étant la masse volumique de l’air, S la surface du rotor, et V1la vitesse du vent à l’amont du rotor.

La vitesse du vent en sortie de la turbine ne peut pas être nulle, ce qui signifie que toute l’énergie cinétique ne peut pas être récupérée. Albert Betz[13]a démontré au début du 20ème siècle que dans le cas d’une turbine à axe horizontal non carénée fonctionnant en milieu ouvert, la puissance utile disponible sur l’arbre moteur à l’aval du rotor ne peut pas dépasser 16/27ème (59%) de la puissance mécanique maximale récupérable, soit :

Pméca< 16/27. Pmax

Pmax représente l’énergie cinétique maximale théorique du flux d’air qui traverse la surface du rotor, soit 1/2.ρ.S.V13.

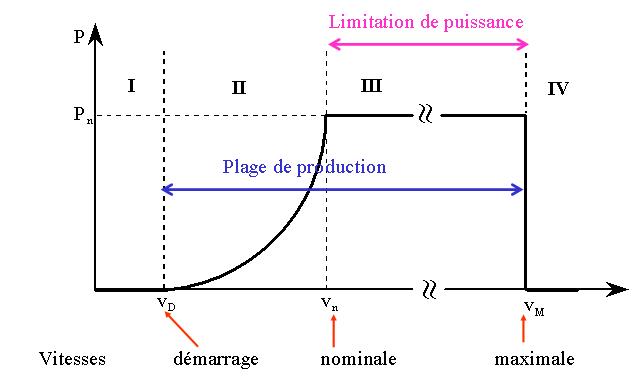

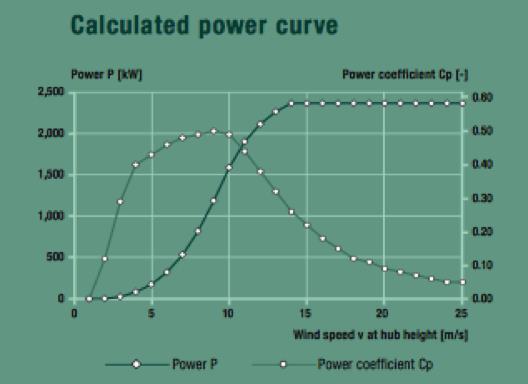

En pratique, on préfère, pour des raisons d’optimisation technico-économique, limiter la puissance récupérée au-delà d’une certaine vitesse du vent, dite vitesse nominale. Pour cela, on réduit volontairement le rendement aérodynamique de façon à ce que la puissance mécanique récupérée sur l’arbre de la turbine soit sensiblement constante au-delà de la vitesse nominale. Pour cela, la turbine dispose d’un système de régulation aérodynamique assuré soit de façon passive par le profil des pales dont l’angle d’attaque est fixe (système stall), mais de moins en moins utilisé, soit par des pales dont l’angle d’attaque est variable (système pitch control)[14].

La puissance électrique fournie par l’aérogénérateur en sortie de la chaîne de génération d’énergie est le résultat de la puissance mécanique récupérée sur l’arbre de la turbine après déduction des pertes mécaniques et électriques inhérentes à la machine, l’ensemble de ces pertes électromécaniques représentant quelques pour-cent (de 2 à 5% selon la vitesse du vent) de la puissance mécanique.

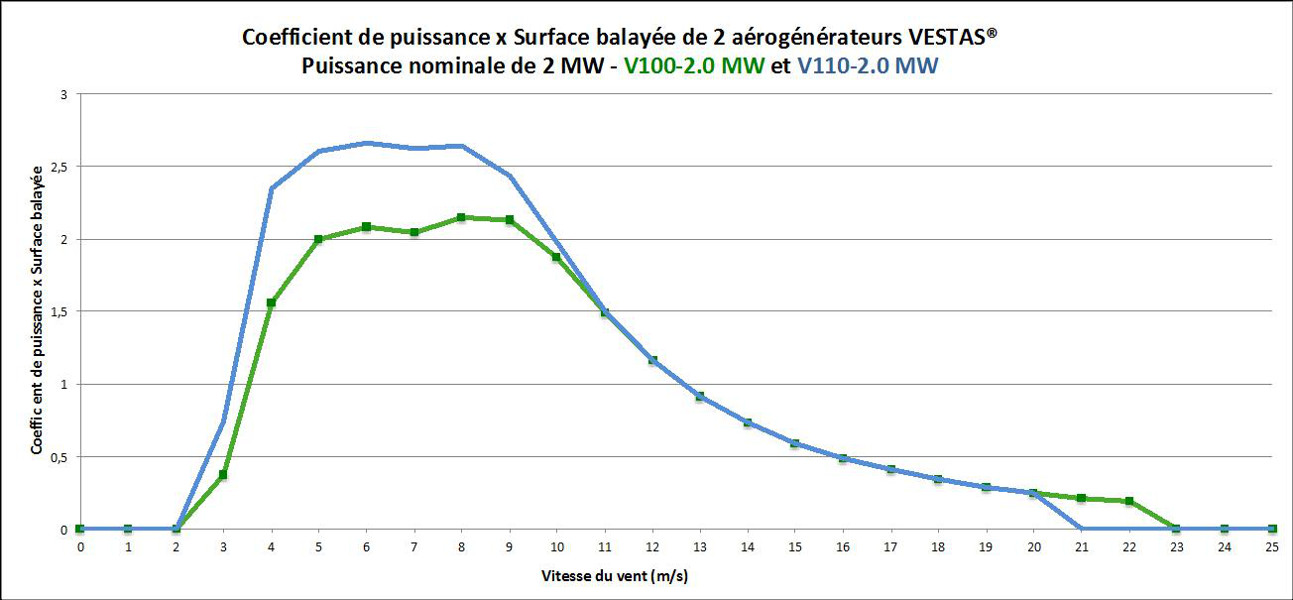

La courbe de puissance d’un aérogénérateur commercial met en évidence ces différentes phases, comme le montre la figure suivante. On observera l’évolution du coefficient de puissance Cp caractéristique de la machine en fonction de la vitesse du vent. Ce coefficient ne dépasse jamais la valeur de 0,59 (limite de Betz) et décroît fortement lorsque la vitesse du vent augmente.

Dans le cas d’un parc éolien comportant plusieurs turbines, il existe des effets de sillage plus ou moins importants en fonction de la distance qui sépare les turbines et de la direction du vent. Ces effets de sillage pénalisent le rendement aérodynamique des rotors ; de sorte que le coefficient Cp devra être corrigé à la baisse pour tenir compte des pertes dues à l’effet « parc ».

Pour atténuer ces effets, on préconise une distance minimale entre éoliennes, de l’ordre de 5 à 10 fois leur diamètre, mais cela réduit également la densité de machines pour une superficie de terrain donnée. Il faut donc accepter des compromis.

2. Les turbines éoliennes

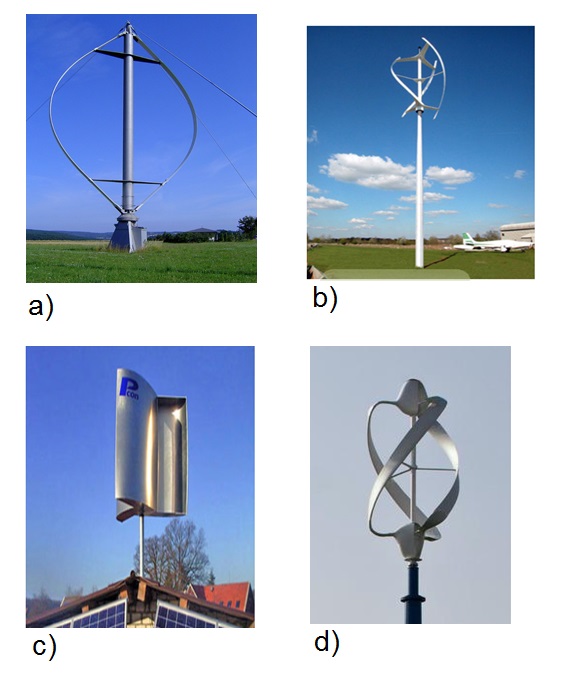

2.1. Éoliennes à axe vertical

Au début du 20ème siècle, un ingénieur français Georges Darrieus[15] et un architecte inventeur Sigurd Savonius[16] déposent plusieurs brevets relatifs à la transformation de l’énergie mécanique du vent grâce à des éoliennes à axe vertical. Le fonctionnement d’une éolienne Darrieus repose sur l’effet de portance d’un profil ou d’une aile soumis à la force d’un vent relatif, lequel va entraîner le profil ou l’aile dans un mouvement de rotation autour d’un axe vertical. L’éolienne Savonius comporte deux ou plusieurs godets ou profils demi-cylindriques, lesquels sont mis en rotation autour d’un axe vertical sous l’effet du vent.

Par la suite, à partir des années 1970, différents inventeurs ont modélisé des profils d’aile plus ou moins sophistiqués combinant les technologies Darrieus et Savonius.

Les avantages des éoliennes à axe vertical sont principalement :

- Fourniture d’un couple moteur et donc démarrage de la production d’électricité à faible vitesse de vent dans le cas de l’éolienne Savonius,

- Emplacement des composants électromécaniques à la base de l’éolienne donc plus accessibles,

- Impact sur le paysage qui semblerait mieux maîtrisé, bien que cet aspect soit discutable lorsqu’on le rapporte à une puissance nominale équivalente.

- Toutefois, les éoliennes à axe vertical présentent plusieurs inconvénients parmi lesquels :

- Des efforts importants (poussée transversale ou oblique) supportés par le roulement en pied de mât. Ces efforts sont atténués en plaçant des haubans en haut du mât qui vont par ailleurs accroitre la consommation d’espace au sol autour de la machine,

- Absence de couple de démarrage dans le cas de l’éolienne Darrieus, sauf à disposer d’un régulateur électronique de puissance,

- La difficulté de régulation aérodynamique en fonction de la vitesse du vent, du fait du profil non réglable du rotor en mouvement

Dans ces conditions, le développement des éoliennes à axe vertical s’est limité jusqu’à présent à la fabrication de prototypes ou dans quelques rares opportunités à la fabrication en petite série de machines dont la puissance unitaire ne dépasse pas quelques dizaines de kW.

Le développement du petit éolien installé sur les bâtiments pourrait représenter un marché de niche et s’accompagner de la mise en œuvre d’éoliennes à axe vertical de faible puissance unitaire (de l’ordre du kW).

2.2. Éoliennes à axe horizontal

L’histoire des turbines à axe horizontal commence dès la fin du 19ème siècle, mais c’est surtout à partir des années 1970 que les budgets de recherche et développement (R&D) et les efforts des constructeurs d’éoliennes ont convergé vers l’architecture comportant trois pales face au vent, communément appelée modèle danois [17].

Aujourd’hui, la commercialisation d’éoliennes à axe horizontal est segmentée en fonction de la puissance unitaire des machines[18] :

- de 50 watts à 2 kW : il s’agit de micro-éoliennes équipant les bâtiments individuels,

- de 2 kW à 40 kW : ce sont les petites éoliennes installées sur les bâtiments agricoles, tertiaires ou industriels, les bâtiments isolés, par exemple les refuges en altitude,

- de 40 kW à 999 kW : éoliennes de puissance moyenne pouvant être connectées sur les réseaux de distribution publique d’électricité, les réseaux insulaires qui présentent souvent une faible puissance de court-circuit,

- de 1 MW à plusieurs MW de puissance unitaire : grandes éoliennes. Généralement regroupées pour former des installations de production d’électricité, communément appelées fermes éoliennes, elles sont destinées à être raccordées sur les réseaux de distribution publique moyenne tension (HTA) ou sur le réseau de transport (HTB), dans le cas des parcs éoliens les plus puissants. De nos jours, les grandes éoliennes représentent, de très loin, la plus large part du marché.

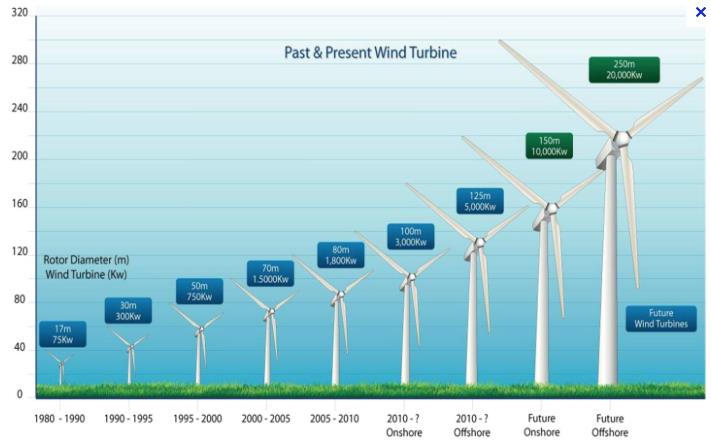

Les premières applications offshore (en mer) arrivent dans les années 1990. Elles adoptent, comme à terre, la technologie tripale à axe horizontal, avec des puissances et des diamètres de turbines de plus en plus élevés, aujourd’hui 7 MW et 160 m.

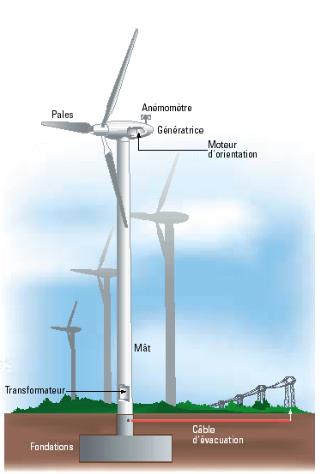

2.2.1. Schéma et composants d’une éolienne de type danois

Les principaux composants d’une éolienne trois pales face au vent de grande puissance, souvent appelée aérogénérateur commercial, sont :

- Une fondation en béton armé,

- Un mât cylindrique généralement en acier, parfois en béton armé, quelquefois mixte : en béton dans sa partie inférieure, en acier dans sa partie supérieure. Le mât comporte suivant sa hauteur un ou plusieurs segments. À la base du mât, on place généralement le transformateur élévateur de tension, les cellules et disjoncteurs de protection, les prises de connexion électrique pour raccordement au câble d’évacuation d’énergie, l’unité de traitement d’information et de commande control monitoring, appelée SCADA. Le système de levage, lorsqu’il existe, est fixé à la partie supérieure du mât,

- Une nacelle carénée montée à la cime du mât. Elle repose sur un roulement comportant un mécanisme d’orientation face au vent : le yaw. Dans la nacelle sont embarqués l’arbre moteur, les roulements et paliers, l’éventuel multiplicateur de vitesse, le générateur électrique, son convertisseur électronique de puissance, les composants auxiliaires : frein mécanique, pompes et circuits hydrauliques, ventilateurs et circuit de conditionnement de l’air, armoires de régulation aérodynamique et de puissance électrique, etc. L’anémomètre, indispensable à la régulation aérodynamique, la balise d’éclairage, etc. sont fixés sur la partie supérieure de la nacelle,

- Le rotor couplé à l’arbre moteur sur lequel se trouvent fixées les trois pales. Il embarque le dispositif d’orientation de l’angle d’attaque des pales dit pitch control dans le cas où l’aérogénérateur dispose d’un tel un système de régulation aérodynamique. Ce système dispose d’un système de stockage d’énergie électrique afin d’assurer la mise en sécurité (orientation des pales en drapeau) en cas de coupure du réseau électrique auquel est couplée l’éolienne.

La Figure 10 permet de visualiser l’implantation des différents composants installés dans la nacelle.

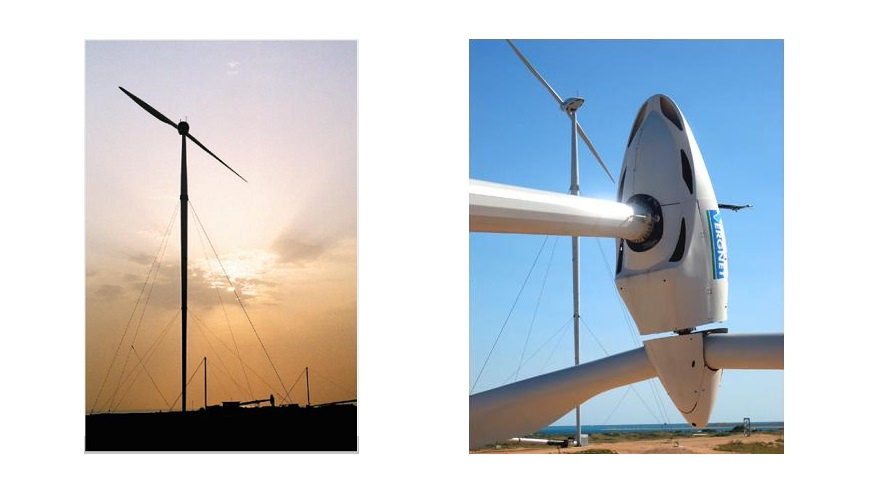

2.2.2. Aérogénérateurs adaptés aux conditions extrêmes

Pour répondre à des conditions d’exploitation spécifiques : par exemple, sites en régions extrêmes, notamment cycloniques, le constructeur français VERGNET[19] commercialise plusieurs modèles d’éoliennes rabattables (comportant deux pales), ainsi capables de résister à des rafales de vent de 250 km/h. La puissance unitaire va de 200 à 275 kW, selon les modèles. Une version plus récente (GEV HP) de puissance plus élevée (1 MW), mais toujours bipale, dispose d’un treuil permettant de descendre la nacelle sans rabattre le mat.

3. Technologie des grands aérogénérateurs

3.1. Évolution de la technologie et de l’offre commerciale

L’évolution de la technologie des aérogénérateurs de type danois profite depuis une quarantaine d’années des efforts de R&D effectués par de nombreux laboratoires de recherche et par les constructeurs : entreprises spécialisées telles que Vestas, Enercon, Repower, Gamesa, etc. ou des divisions de grands groupes positionnés sur le secteur de l’énergie : General, Electric, Siemes, Alstom, Areva, etc. À partir des années 2000, de nouveaux constructeurs connaissent un développement soutenu en Asie du Sud-Est et apportent leur contribution. En Chine : Goldwind, Sinvel, etc. ou en Inde : Suzlon, par exemple.

Les aérogénérateurs, qui sont commercialisés (en 2014), bénéficient d’un retour d’expérience diversifié accumulé sur plusieurs décennies sur des sites très variés quant à la localisation, au gisement éolien, aux conditions de l’environnement (température, humidité, acidité ou salinité de l’air, présence ou non de poussières, etc.).

Sur la base du progrès technologique qui est incrémental, les aérogénérateurs danois, trois pales face au vent, relèvent d’une offre commerciale diversifiée couverte par des dizaines de constructeurs dont bon nombre sont d’envergure internationale. Ils ont vu s’accroitre : puissance nominale, productivité énergétique de même que disponibilité en phase d’exploitation et fiabilité à long terme. L’amélioration de la technologie des aérogénérateurs concourt à diminuer le prix de revient actualisé du MWh produit[20] et par conséquent, à améliorer le positionnement de la filière de production d’électricité éolienne, par comparaison aux filières de production conventionnelles utilisant le charbon ou le gaz naturel, par exemple.

De nos jours, la puissance nominale des aérogénérateurs regroupés au sein de parcs éoliens terrestres raccordés au réseau de distribution publique est très généralement comprise entre 2 et 3 MW.

3.2. Caractéristiques aérodynamiques des turbines, intérêt de la vitesse variable

3.2.1. Aérodynamique des turbines, intérêt de la vitesse variable

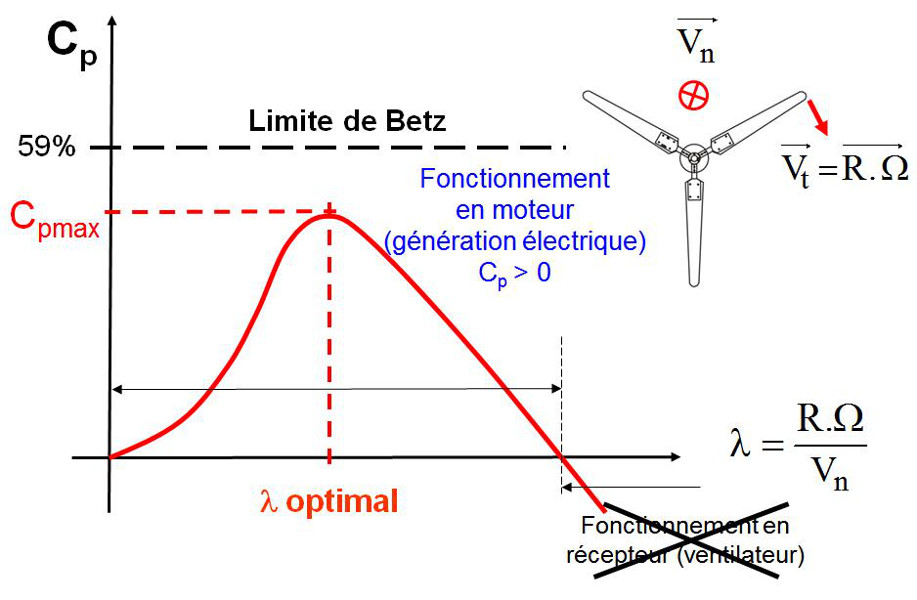

Si l’on considère une turbine, par exemple tripale, pour un calage des pales donné, le rendement aérodynamique Cp (voir section 1.3.3) est une fonction du rapport de la composante normale Vn de la vitesse de l’écoulement d’air (la vitesse du vent qui arrive perpendiculairement au plan de rotation de la turbine) sur sa composante tangentielle en extrémité de pales.

Cette vitesse tangentielle est elle-même égale au produit du rayon R de la turbine par la vitesse angulaire Ω de rotation (en radians par seconde, avec, si N est la vitesse exprimée en tours par minute :

Ce rapport, noté en anglais tip speed ratio (TSR), et souvent appelé λ, s’exprime donc par : .

L’allure typique de la courbe Cp(λ) est donnée à la Figure 13.

À vitesse de rotation donnée, λ varie inversement proportionnellement à la vitesse du vent, la courbe de Cp passe, pour une valeur λopt, par un maximum Cpmax nécessairement inférieur à la limite de Betz (59%). Les valeurs de Cp positives correspondent à un fonctionnement moteur de la turbine qui entraîne la génératrice électrique et permet de produire de l’électricité. Quant aux valeurs négatives, qui sont obtenues lorsque la vitesse de rotation est trop grande eu égard à la vitesse du vent, elles correspondent à un fonctionnement en ventilateur que l’on se garde évidemment de réaliser dans les applications d’aérogénération.

Typiquement, pour une turbine tripale λopt possède, selon le profil des pales, une valeur aux environs de 6, il en résulte que le rendement aérodynamique est maximum pour une vitesse tangentielle en bout de pale égale à 6 fois la vitesse du vent et il en résulte une vitesse de rotation optimale permettant de maximiser la récupération de l’énergie éolienne. Par exemple dans ce cas, pour une turbine de 50 m de rayon avec un vent de 10 m/s, Ωopt ≈ 1,2 rad/s (soit 11,5 tr/min).

Si l’on souhaite récupérer le maximum d’énergie du vent, il est intéressant de maintenir une vitesse de rotation proportionnelle à la vitesse du vent. C’est sensiblement ce qui est réalisé sur les machines, dites à vitesse variable, dans la zone de vitesses de vent comprises entre le démarrage et le point nominal.

La section suivante présente les différentes solutions technologiques de chaînes de conversion permettant d’obtenir le fonctionnement à vitesse variable qui s’est généralisé progressivement depuis le début des années 2000.

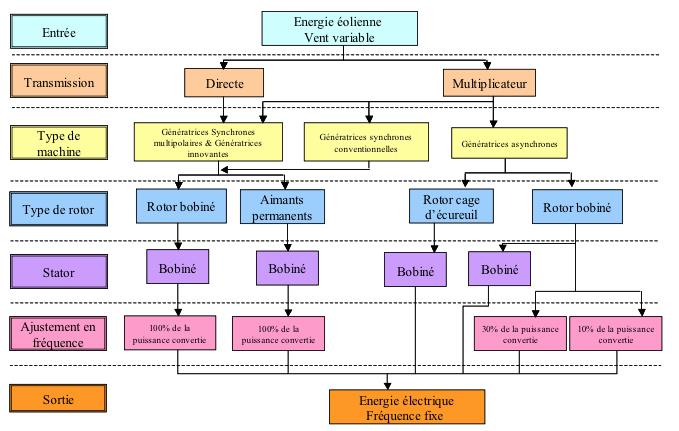

3.2.2. Solutions technologiques

La technologie des grands aérogénérateurs commercialisés pour être raccordés aux réseaux de distribution publique d’électricité se différencie par les choix ou les solutions retenus au niveau des principaux composants :

- Mât en acier ou en béton ou mixte,

- Pales en matériaux composites (fibre de verre ou de carbone) monoblocs ou collées,

- Régulation aérodynamique par pitch control commune aux trois pales ou séparée pour chacune des pales,

- Entraînement du générateur électromagnétique via un multiplicateur de vitesse à engrenages (gearbox en anglais) ou entraînement direct,

- Générateur électrique type asynchrone (à cage ou à rotor bobiné) ou synchrone (à aimants permanents ou à excitation bobinée), aujourd’hui tous à vitesse variable pour accroître la productivité,

- Convertisseur électronique de puissance (tension/fréquence) convertissant une partie réduite (si générateur asynchrone à rotor bobiné, dit également à double alimentation) ou la totalité de la puissance électrique (si générateur asynchrone à cage ou synchrone).

La Figure 14 illustre les différentes solutions ou variantes technologiques que les constructeurs d’aérogénérateurs commerciaux mettent en œuvre :

3.3. L’importance du générateur électrique

Le générateur électrique, couplé ou non à un multiplicateur de vitesse selon la technologie retenue (se passer de multiplicateur n’est possible qu’avec des machines synchrones à très grand nombre de pôles), joue un rôle très important dans la chaîne de conversion énergétique. Jusqu’à la fin des années 1990, la machine asynchrone à cage d’écureuil et sans convertisseur électronique de puissance embarquée au sommet de l’éolienne commerciale type danois représentait le générateur électrique de référence. Ses caractéristiques et son comportement électromécanique bien connus, son rapport poids/puissance optimisé, sa fabrication simplifiée susceptible d’être assurée par de multiples fournisseurs en faisaient un composant idéal. Toutefois, le générateur asynchrone présente, du fait même de sa conception, des inconvénients majeurs pour être mis en œuvre pour la conversion de l’énergie éolienne :

- La vitesse de rotation du générateur asynchrone est très proche de la vitesse de synchronisme (au glissement près) et ne peut pas suivre les variations rapides de la vitesse de vent et encore moins les phénomènes transitoires (rafales). Ceux-ci créent sur l’arbre de transmission des contraintes et des vibrations conduisant à la rupture prématurée de composants mécaniques (roulements, multiplicateur de vitesse et générateur proprement dit par suite d’échauffements) ou à des phénomènes de découplage réseau intempestifs. Pour améliorer sensiblement la récupération d’énergie, les machines asynchrones comportaient un double bobinage statorique, permettant, grâce à une commutation des enroulements, d’obtenir deux polarités différentes et donc deux vitesses de synchronisme, la plus faible pour les faibles vitesses de vent et la plus grande pour les vitesses de vent les plus élevées. Toutefois, les performances étaient loin de celles permises par la variation électronique continue de la vitesse de rotation.

- Enfin, la gestion de l’énergie réactive associée à une machine asynchrone est dans les faits, réalisée par le couplage électromécanique de condensateurs ajusté en fonction de la puissance produite, ce qui n’en fait pas une solution performante, généralement en dehors du cahier des charges imposé aujourd’hui pour le raccordement des turbines éoliennes au réseau de distribution publique dans les pays industrialisés.

Pour répondre d’une part à la variabilité de la ressource éolienne et d’autre part aux exigences (ou codes de raccordement) définis par les gestionnaires de réseaux de distribution, les turbines éoliennes modernes mettent à présent en œuvre :

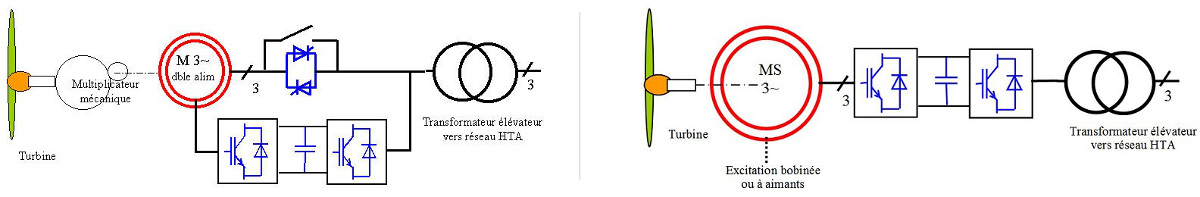

- Soit un générateur asynchrone à rotor bobiné, communément appelé à double alimentation, offrant une vitesse variable de +/- 30% environ autour de la vitesse de synchronisme. Le stator est directement couplé au réseau à fréquence et tension fixes et c’est le bobinage rotorique qui, à travers un système de contacts glissants (bagues et balais), est connecté à un convertisseur électronique de puissance de puissance réduite (environ 30% de la puissance nominale) permettant de contrôler le couple résistant et donc la vitesse de rotation. Ce type de générateur est alors accouplé sur l’arbre de transmission à un multiplicateur de vitesse à double ou triple étage qui permet d’augmenter la vitesse de rotation dans un rapport proche de 100[21], ce qui permet d’avoir un générateur plus léger car plus rapide. Cette solution technologique a été longtemps la solution de référence des éoliennes à vitesse variable mais commence à décliner car elle a des inconvénients importants, en particulier lors des micro-coupures (creux de tension) sur le réseau,

- Soit un générateur asynchrone à cage, donc sans bagues ni balais, associé à un multiplicateur de vitesse similaire au précédent et à un convertisseur électronique de puissance dimensionné pour la puissance nominale de la machine, avec une très grande plage de réglage de vitesse,

- Soit un générateur synchrone (à aimants permanents ou à rotor bobiné) à vitesse variable piloté par un convertisseur électronique de puissance qui traite, comme dans le cas précédent, 100% de la puissance. Un tel générateur peut être placé en attaque directe juste à l’aval de l’ensemble pales-rotor, à condition de réaliser une structure électromagnétique à très fort couple massique et donc à très grand nombre de paires de pôles, ou encore accouplé à un multiplicateur de vitesse similaire à celui des asynchrone (deux ou trois étages), mais également via un multiplicateur à simple étage [N12], en fonction du nombre de paires de pôles du stator de la machine synchrone.

Les solutions les plus répandues, avec machine asynchrone à double alimentation et machine synchrone en entraînement direct, sont représentées par les schémas suivants.

4. Sélection d’un aérogénérateur et énergie productible

4.1. Sélection d’un aérogénérateur

Pour accroître la probabilité d’obtenir les autorisations administratives pour aménager un site éolien et optimiser les performances technico-économiques de l’installation de production éolienne envisagée, la sélection des turbines doit se faire de façon rigoureuse.

L’aérogénérateur dont les principales caractéristiques physiques sont : masse, hauteur du mât, hauteur au sommet de la nacelle, diamètre du rotor, puissance électrique nominale, énergie productible eu égard au gisement éolien local, etc. doit satisfaire :

- Aux critères de l’environnement : impact sur le paysage et les oiseaux, interférence vis à vis des émissions hertziennes et de télécommunications, interférences vis-à-vis des radars de l’aviation civile et militaire, des radars météo, impact des émissions sonores vis à vis des riverains,

- Au code de raccordement sur le réseau de distribution publique : puissance envoyée sur le réseau, gestion de l’énergie active et réactive, tenue en tension et fréquence, passage sur creux de tension,

- Et bien entendu aux caractéristiques de la ressource éolienne locale, en premier lieu pour survivre à l’occurrence de rafales et vitesses de vent extrêmes évaluées pour le site et en second lieu pour optimiser la production d’électricité. Cela afin de justifier les performances technico-économiques de l’installation de production qui sont attendues ; autrement dit, il s’agit d’assurer sur le long terme la rentabilité de l’investissement industriel qui est engagé.

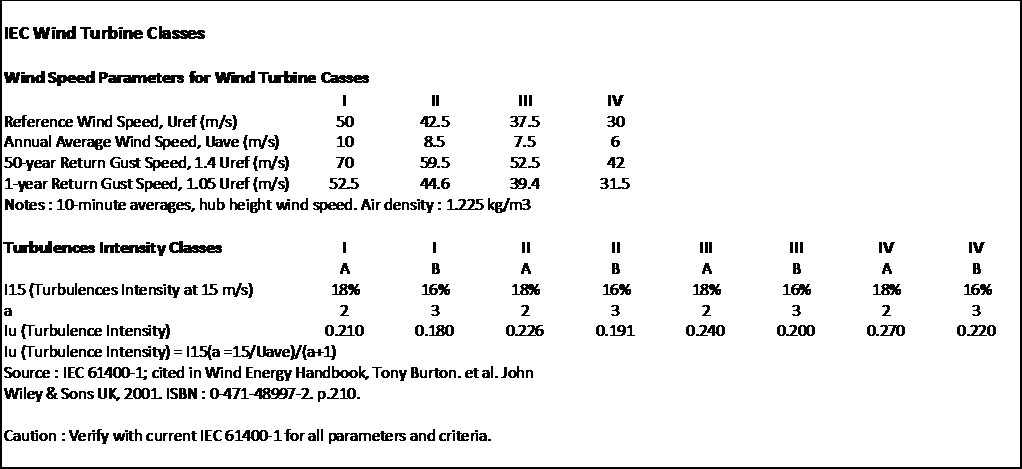

Les normes IEC 61400 et suivantes[22] qui s’appliquent aux aérogénérateurs électriques permettent de caractériser la ressource éolienne pour un maximum de sites et par la suite de permettre aux constructeurs de qualifier le design des aérogénérateurs compatibles avec les sites en question.

Pour les turbines éoliennes commerciales de grande dimension, la norme définit quatre classes qui se distinguent par la vitesse moyenne du vent observé sur site et par le niveau de turbulences, comme résumé dans le tableau suivant.

4.2. Organisation des gammes d’aérogénérateurs

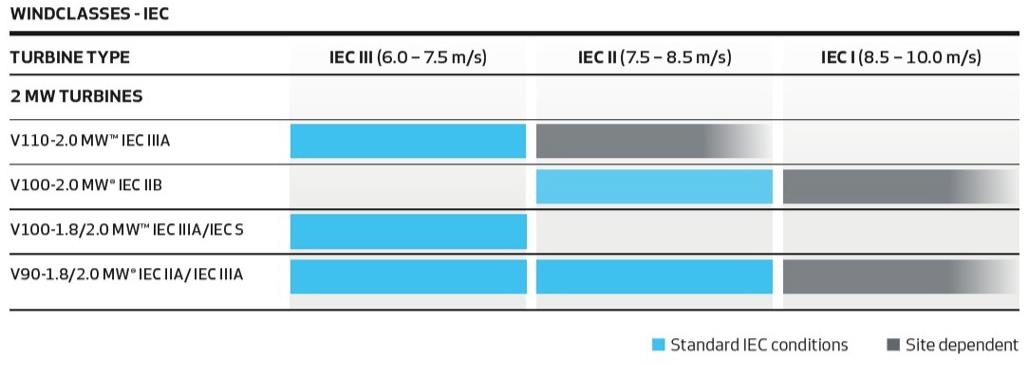

Les principaux constructeurs d’aérogénérateurs (Vestas, Enercon, Repower, Gamesa, Siemens, General Electric, etc.), afin d’optimiser et de rentabiliser au mieux leur processus de fabrication et leur outil industriel, s’attachent à développer des plateformes communes de composants. Ils commercialisent une gamme de plusieurs modèles destinée à couvrir les différents sites éoliens. Chaque turbine est alors certifiée par le constructeur pour la classe de vent dont elle relève et dans laquelle son exploitation doit intervenir.

En tant qu’exemple, la Figure 17 illustre l’offre commerciale Vestas dans le cadre de sa plateforme 2 MW. Les références Vxx donnent indirectement le diamètre de la turbine, ici de 90m (V90) à 110m (V110). On constate donc qu’une éolienne de puissance nominale 2 MW peut avoir plusieurs diamètres de turbines permettant de mieux optimiser la rentabilité de l’investissement en fonction des caractéristiques des sites où elles seront implantées.

4.3. Courbe de puissance et énergie productible

Dans la pratique, en phase d’exploitation industrielle, la puissance électrique nette fournie au réseau par l’aérogénérateur résulte de la puissance mécanique aérodynamique utile (Pméca) définie au paragraphe 1.4. ci-avant, déduction faite des pertes mécaniques (frottements dans les organes en mouvement), magnétiques (circuit du générateur, du transformateur élévateur de tension) et électriques (pertes Joules dans le générateur, le convertisseur électronique de puissance, le transformateur, les câbles électriques internes, le fonctionnement des auxiliaires : conditionnement de l’air, éclairage, automatisme, etc.). L’ensemble de ces pertes représente suivant la plage de fonctionnement et de la puissance instantanée quelques pourcent, de 2 à 5%.

De sorte que la puissance électrique peut s’écrire (avec η le rendement global de la chaîne de conversion électromécanique) :

Pelec = η.Pmécaavec η <1

Pelec = η.Cp.1/2.ρ.S.V3avec η<1 et Cp<0,59 (limite de Betz)

La courbe de puissance électrique de l’aérogénérateur qui est certifiée par le constructeur prend en compte ces paramètres aérodynamiques et électriques très souvent réglés en usine qui traduisent le profil des pales ainsi que la stratégie de régulation globale combinant réglage de l’angle d’attaque des pales (pitch) et de la vitesse de rotation aboutissant au contrôle du couple du générateur électrique.

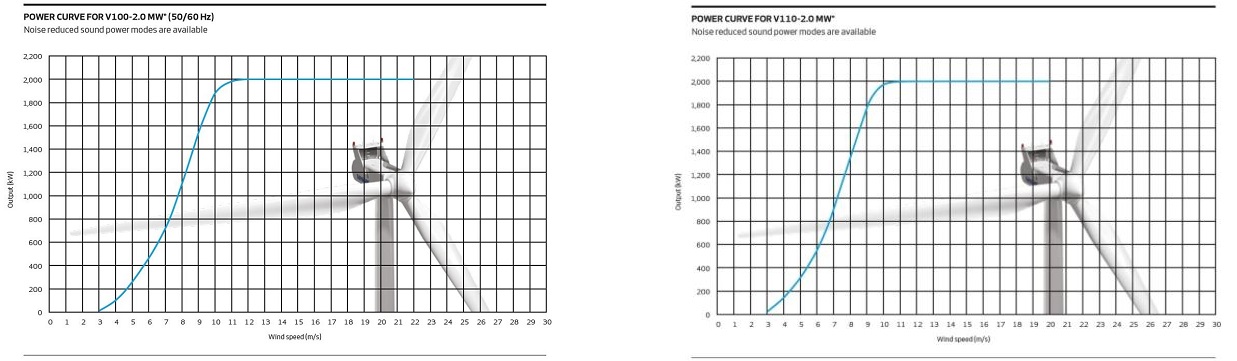

Considérons deux modèles de la gamme 2 MW de Vestas, soit V100-2.0 MW et V110-2.0 MW. Ces deux machines disposent d’une puissance électrique nominale identique : 2 MW. La première avec un rotor de 100m de diamètre est une turbine de classe IEC IIb, tandis que la deuxième a un rotor de plus grand diamètre : 110m. Elle est destinée aux sites moins ventés, classe IEC IIIa.

Grâce à l’effet d’un rotor plus grand, la machine V110-2.0 MW dispose d’un meilleur couple à faible vitesse de vent, ce qui lui permet d’afficher une montée en puissance plus rapide en fonction de la vitesse du vent. En revanche, la machine V100-2.0 MW est capable, grâce à la robustesse de sa structure et de ses composants, d’assurer une production dans des conditions de vent plus difficiles et par conséquent, de garantir un niveau d’énergie productible plus élevé dans le cas de sites très ventés voire turbulents.

À titre d’exemple, pour un vent de 6 m/s :

- La puissance électrique fournie par la machine V100-2.0 MW est de 450 kW,

- Elle est de 540 kW dans le cas de la machine V110-2.0 MW.

À partir de la courbe de puissance, nous mettons en évidence le paramètre propre à chaque aérogénérateur :

η.Cp.1/2.ρ.S = Pelec / V3

qui traduit la réponse en puissance de la machine en fonction du vent.

La machine V110-2.0 MW apparaît bien avec un point de couplage – cut in – à basse vitesse de vent assurant le démarrage de la production à moins de 3 m/s, puis une montée en puissance rapide, enfin un découplage – cut out – fixé à une vitesse de vent relativement peu élevée : 20 m/s.

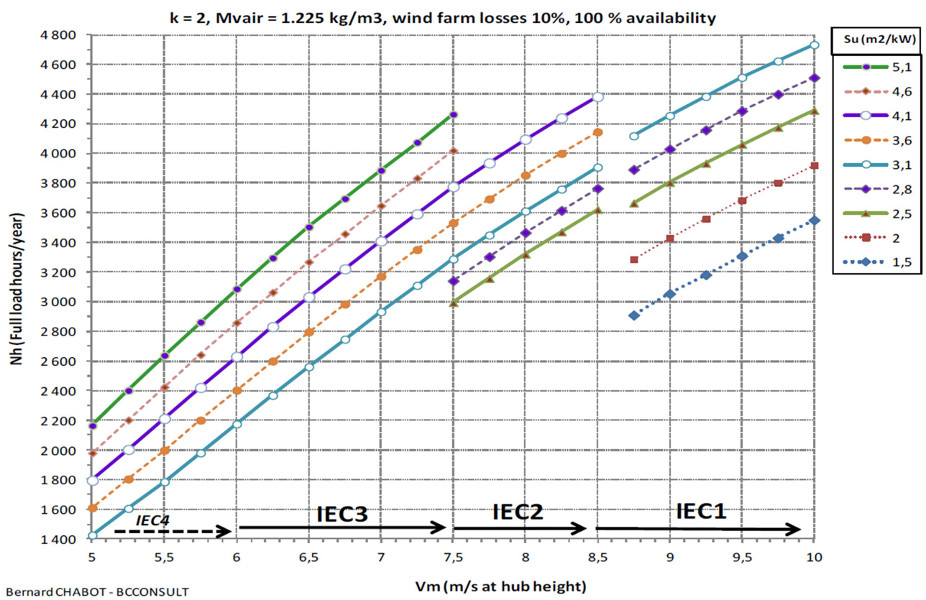

Le ratio : surface balayée par le rotor rapportée à la puissance nominale (soit : m2/kW) caractérise la productivité énergétique de l’aérogénérateur. La machine V110-2.0 MW qui est davantage toilée présente un ratio de 4,75 m2/kW à comparer à 3,93 m2/kW dans le cas de la machine V100-2.0 MW.

Le productible annuel d’un aérogénérateur qui peut s’exprimer par la durée de fonctionnement annuelle équivalente à puissance nominale[23] augmente pour un site donné (profil du gisement éolien justifiant la classe de la turbine) en fonction du ratio de productivité de la machine (m2/kW). Le graphique ci-après (voir Figure 20) met en évidence les écarts de productivité qui peuvent apparaître entre différentes machines plus ou moins toilées.

L’énergie électrique que produit l’aérogénérateur sur une période (jour, mois, année, etc.) résulte du croisement entre le profil du gisement éolien tel que défini au paragraphe 1.3.3. ci-avant et la courbe de puissance certifiée de la machine modulo les pertes électriques (réseau interne, consommation des auxiliaires de l’installation de production, etc.) et les pertes imputables à l’exploitation (interventions de maintenance préventive, de maintenance curative, arrêts de production à cause de défaillances, réduction de puissance imposée, etc.).

L’énergie productible, avec un taux de disponibilité opérationnel supposé égal à 100%, qui est susceptible d’être livrée chaque année au réseau par chacun des aérogénérateurs confirme leur adéquation relativement au régime de vent, comme indiqué dans le tableau suivant. L’aérogénérateur V110-2.0 MW qui dispose du rotor le plus important (ratio m²/kW plus élevé) dispose ainsi d’un productible annuel plus élevé pour autant que la vitesse moyenne du vent sur l’année n’excède pas 7,5 m/s.

Tableau 1 : Productible annuel (Eann) et nombre d’heures de production à Puissance nominale (Nhepn = Eann/Pn) entre deux aérogénérateurs VESTAS de 2 MW de puissance nominale disposant de rotors de diamètre différent (100 et 110m).

| Vitesse moyenne annuelle du vent sur site (m/s) | Productible annuel MWh et

Nbre heures équivalent à Pn (heures) V100-2.0 MW IEC IIB |

Productible annuel MWh et

Nbre heures équivalent à Pn (heures) V110-2.0 MW IEC IIIA |

Écart du productible annuel MWh

V110 – V100 |

| 6,0

6,5 7,0 7,5 8,0 8,5 9,0 |

N.A

N.A 7 500 (3750 h) 8 000 (4000 h) 8 500 (4250 h) 9 500 (4750 h) N.A |

6 500 (3250 h)

7 250 (3625 h) 8 000 (4000 h) 8 500 (4250 h) N.A N.A N.A

|

6 500

7 250 500 500 – 8 500 – 9 500 N.A |

| Hypothèses : Calcul effectué pour une turbine isolée. Taux de disponibilité supposé égal à 100%. Pas d’effet de sillage entre turbines. Pertes électriques dans le réseau supposées nulles. Masse volumique de l’air dans les conditions normales : 1,225 kg/m3. Vitesse de l’air considérée à la hauteur du rotor. Coefficient k = 2 | |||

Source : www.vestas.com

Les indications fournies par le constructeur dans le cas des aérogénérateurs pris comme exemple mettent en évidence une durée de fonctionnement annuelle équivalente à puissance nominale [N14] qui s’établirait de façon théorique :

- de 3 7250 à 4 750 heures/an dans le cas de la machine V100-2.0 MW pour une vitesse moyenne de vent allant de 7 à 8,5 m/s

- et de 3 250 à 4 250 heures/an dans le cas de la machine V110-2.0 MW pour une vitesse moyenne de vent allant de 6 à 7,5 m/s.

Dans la pratique, en phase opérationnelle, c’est-à-dire en prenant en compte l’effet de sillage à l’intérieur du parc éolien qui comporte généralement un nombre plus ou moins important d’aérogénérateurs, les pertes électriques dans le réseau électrique interne, les périodes d’indisponibilité opérationnelle ou de réduction de puissance, etc., les installations de production éoliennes, en milieu terrestre, affichent une durée réelle de fonctionnement annuelle à puissance nominale qui est nettement inférieure. Celle-ci est généralement comprise entre 1 800 et 3 000 heures/an, cette valeur supérieure étant obtenue dans le cas de sites favorables, très bien ventés mais aussi avec des mâts plus hauts, ce qui est également une autre option.

5. Intégration de l’énergie éolienne dans le système électrique

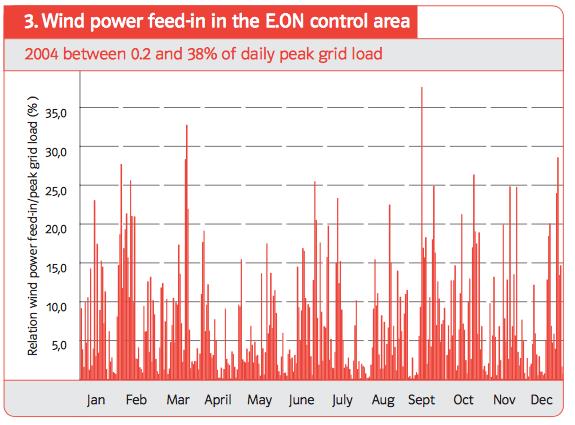

La production d’électricité éolienne est caractérisée, du fait même des aspects de la ressource éolienne, par plusieurs aspects :

- en premier lieu, la production d’électricité éolienne est variable au cours du temps ; elle est susceptible de présenter des fluctuations très rapides sur un site et même à l’échelle d’une région,

- elle est de ce fait à haute variabilité, et souvent qualifiée d’intermittente (laissant entendre à tort une non prédictibilité). Il s’agit d’importantes fluctuations de puissance sur une période donnée (l’année, le mois, journée, l’heure, etc.), lesquelles se traduisent par des écarts significatifs entre les valeurs des puissances maximum et minimum produites,

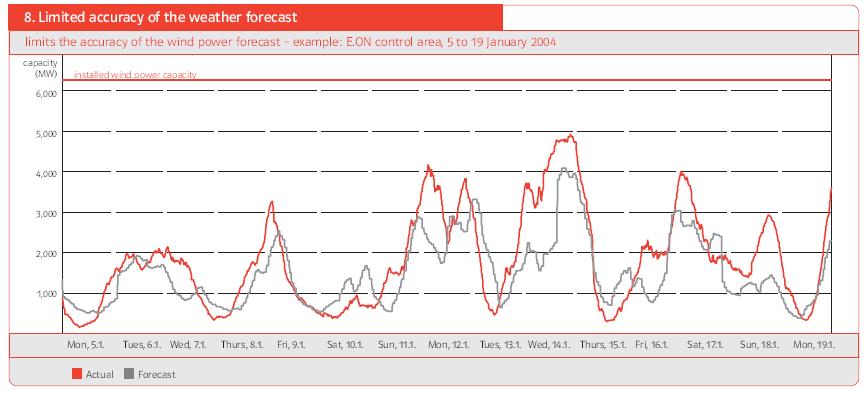

- elle est enfin prédictible avec un assez bon niveau de qualité à des échelles de temps de l’ordre de 24 h. La simulation en temps réel de la ressource éolienne à l’échelle régionale ou à l’échelle locale essaie d’apporter une réponse la plus fiable possible pour anticiper à court terme la ressource éolienne. En dépit du progrès des logiciels spécifiques, l’expérience montre qu’un écart, parfois important, existe toujours entre la puissance réelle et celle qui était prévue. L’écart se creuse à mesure que la prévision de production vise un horizon de temps plus lointain, c’est-à-dire supérieur à la journée.

Le graphique ci-contre (voir Figure 21) relatif au réseau public géré en Allemagne par E.ON illustre cet écart qui existe entre la production réelle et prévue.

Des études plus récentes[24] montrent que la qualité de la prédiction de l’énergie éolienne s’est nettement améliorée grâce aux performances du calcul numérique et aux statistiques d’exploitation de la capacité éolienne à l’échelle d’un pays tel que l’Allemagne, l’Espagne ou la France ou de plusieurs pays de l’Ouest de l’UE. Par exemple, les dernières analyses RTE pour la France indiquent que l’écart type de l’erreur de prédiction de la production d’électricité éolienne pour le lendemain (J+1) est seulement de 3%.

Ces aspects dévalorisent sensiblement la production éolienne d’électricité. Pour permettre son intégration dans les réseaux de distribution publique d’électricité, la qualité des prévisions joue un rôle majeur et permet de planifier au mieux les moyens de production flexibles (hydrauliques et thermiques, voire de stockage) qui viendront compenser les erreurs de prévision.

Certains pays qui ont pris le parti d’installer une forte proportion de sources de production éoliennes : l’Allemagne, l’Espagne, le Danemark connaissent à certaines heures de l’année, notamment durant la saison d’été où la consommation appelée sur les réseaux est habituellement plus faible, des perturbations. Celles-ci sont d’autant plus importantes lorsque le dimensionnement, la puissance installée ou les caractéristiques électrotechniques des éoliennes n’ont pas été optimisés par rapport à la capacité du réseau de distribution publique[25].

Ces perturbations sont :

- d’ordre technique, au niveau de la stabilité des réseaux : problèmes de la tenue en fréquence et tension du réseau de distribution et parfois de transport. Les réseaux d’interconnexion très haute tension (THT) entre les pays sont alors sollicités. Des phénomènes de congestion sur les réseaux peuvent apparaître du fait de l’abondance momentanée de la production éolienne,

- d’ordre économique au niveau des prix de marché de l’électricité : la production trop importante déséquilibre le marché de l’électricité et conduit à certains pas horaires à une dégradation préjudiciable du prix de marché, voire à un signal prix du MWh qui devient négatif, créant ainsi une situation anachronique, contraire à l’intérêt général.

Les erreurs de prévision et les fluctuations naturelles de la production éolienne obligent le gestionnaire de réseau à maintenir à sa disposition une capacité de réserve (formée d’unités de production hydrauliques ou thermiques dispatchables) capable d’être mobilisée en quelques minutes. Le coût de cette capacité de réserve entre dans les dépenses supportées par le gestionnaire du réseau public et est répercuté d’une façon ou d’une autre au client final.

Le développement des installations de production éolienne et plus généralement des sources de production d’électricité intermittentes raccordées sur le réseau de distribution publique conduit les états d’une part, à aménager la tarification applicable pour valoriser la production d’électricité renouvelable et d’autre part, à procéder à la mise en place de mécanismes d’ajustement entre l’offre et la demande d’électricité, notamment la supervision d’un marché de capacité de production dont le pilotage opérationnel est assuré par le gestionnaire du réseau public[26].

Pour éviter la problématique posée par une contribution trop élevée de la production éolienne dans le mix électricité, certains pays dont la France, ont pris des dispositions légales. C’est ainsi qu’en France, le législateur a fixé par un arrêté à 30%[27] le taux maximum instantané (donc en puissance) des énergies à haute variabilité (éolien et photovoltaïque) dans le réseau public. Autrement dit, le gestionnaire du réseau public peut commander la déconnexion des installations de production éoliennes, solaires PV, etc. dans certains départements ou réseaux insulaires lorsque la production d’électricité renouvelable intermittente dépasse 30% de la puissance appelée. Une telle situation se rencontre plusieurs fois chaque année sur les réseaux insulaires de la Réunion ou de la Martinique. Des expériences d’exploitation de systèmes de stockage, dans des fermes éoliennes et photovoltaïque, sont actuellement en cours dans les zones insulaires pour garantir la production 24h à l’avance.

6. Économie de la production d’électricité éolienne

6.1. Coût de production actualisé du MWh

La filière de production éolienne est notamment caractérisée par son coût de production sur le long terme de l’électricité produite (MWh).

Dans tous les pays où des aérogénérateurs commerciaux sont mis en œuvre, ceux-ci sont intégrés dans des fermes éoliennes ou installations de production plus ou moins importantes dont la puissance installée va de quelques MW à quelques dizaines de MW, voire plusieurs centaines de MW. Ces installations peuvent donc rassembler quelques machines jusqu’à plusieurs centaines d’aérogénérateurs pour les fermes éoliennes les plus importantes, notamment en mer. Chaque installation de production qui livre l’électricité éolienne produite au réseau public comporte un poste de livraison qui répond au cahier des charges défini par le gestionnaire du réseau. Le poste de livraison intègre notamment le dispositif de comptage (compteur électronique normalisé), de couplage et de protection (disjoncteur dont les caractéristiques et le pouvoir de coupure sont compatibles avec la tension, la fréquence, la puissance de court-circuit du réseau de distribution publique).

Le coût de production actualisé sur le long terme de l’électricité produite est défini comme le rapport entre la somme actualisée des dépenses d’investissement et d’exploitation et la somme actualisée de la production nette d’électricité, soit :

Cprod = [Σ (CAPEX + OPEX) / (1+a)n] / [ΣEnet / (1+a)n]

Expression dans laquelle :

- Cprod désigne le coût de production actualisé sur le long terme de l’électricité éolienne produite, exprimé en Euro/MWh en Europe et en $/MWh dans les sites de référence au plan international. Le coût de production ainsi calculé est déterminé sur la durée de vie de l’installation de production telle que définie par le maître d’ouvrage qui a mis en place le financement et supporte la responsabilité d’exploitation,

- Les CAPEX[28] représentent l’ensemble des dépenses d’investissement déjà payées ou prévues sur le long terme qui donnent lieu à un amortissement comptable : études de faisabilité, campagnes de mesures in situ, études d’ingénierie détaillées, frais administratifs pour obtention des autorisations, d’établissement, acquisition et aménagement de terrains, installation techniques : fondations, aérogénérateurs, auxiliaires, réseau électrique interne, poste de livraison d’électricité, dépenses pour raccordement au réseau de distribution électrique, dépenses de grosses réparations ou remplacements programmés (roulements, multiplicateurs de vitesse, générateurs, convertisseurs de puissance, batteries, condensateurs, pales, etc.), provisionnement des dépenses de déconstruction en fin de période d’exploitation,

- Les OPEX[29]représentent l’ensemble des dépenses d’exploitation opérationnelles sur la durée d’exploitation : main d’œuvre dédiée à l’exploitation, entretien courant, maintenance préventive, maintenance curative, loyer versé pour les terrains, éventuellement, pour les installations techniques, redevance ou impôt dédié à l’exploitation (taxe sur l’activité industrielle, impôt foncier), etc.

- Enet représente la production nette livrée au réseau, mesurée par le dispositif de comptage sur la période considérée (année, par exemple).

L’énergie nette actualisée sur l’ensemble de la durée d’exploitation est la quantité d’électricité qui détermine globalement le chiffre d’affaires sur la durée d’exploitation et assure par conséquent, la rentabilité de l’investissement industriel engagé.

Enet est le résultat :

- de la somme de l’énergie électrique prévue par le maître d’ouvrage ou l’ensemble des aérogénérateurs : celle-ci résulte de l’intégration sur la période considérée de la courbe de puissance des aérogénérateurs certifiée par le constructeur croisée avec la vitesse de vent,

- déduction faite des pertes, des phases de réduction ou d’arrêt de production :

- du taux d’indisponibilité contractuel des aérogénérateurs (généralement 97%), conformément au protocole de certification de la machine par le constructeur,

- pertes de production liées à l’alignement imparfait du rotor par rapport au vent,

- arrêt de production momentané pendant les phases de retournement de la nacelle (déroulement des câbles),

- pertes aérodynamiques dues à l’effet parc éolien : perturbations aérodynamiques, effets de sillage qui résultent de la relative proximité des éoliennes[30],

- pertes électriques dans le réseau électrique interne au parc éolien, à l’amont du poste de livraison,

- consommation électrique dans le poste de livraison, consommation des auxiliaires,

- baisse de la production imposée à certains moments par des événements d’exploitation imprévus, par exemple pour réduire le niveau sonore,

- arrêts de la production dus à l’exploitation, lors des interventions de maintenance préventive programmée ou de maintenance curative, lors des arrêts de production à cause de défaillances,

- réduction ou arrêt de la production d’énergie active sur consigne du gestionnaire du réseau de distribution publique : défaillance du réseau public, contrainte sur la production d’énergie réactive, congestion de réseaux.

La durée d’exploitation industrielle des installations éoliennes varie selon les sites qui sont aménagés (vitesse du vent, variabilité de la ressource éolienne) et des aérogénérateurs sélectionnés par le maître d’ouvrage. Une durée de 20 ans est communément admise pour la réalisation du business plan et le financement des ouvrages.

6.2. Ordre de grandeur du coût de production de l’électricité éolienne

6.2.1. Les CAPEX

Le coût des aérogénérateurs commerciaux de la meilleure technologie dont la puissance nominale est comprise entre 2 et 3 MW s’appuie sur des zones de commercialisation internationales : Union européenne, Amérique du Nord, Amérique du Sud, Asie du Sud-Est. Par ailleurs, il existe de nombreux constructeurs qui disposent d’ateliers sur différents pays pour la fabrication des principaux composants et l’assemblage des machines.

Le coût spécifique d’un aérogénérateur installé en Europe (Euro/MW) diminue en fonction de l’importance du marché (puissance installée) passé pour l’aménagement du site, soit donc en fonction du nombre d’aérogénérateurs commandés par le maître d’ouvrage.

Le coût spécifique dépend du modèle de machine envisagé pour l’aménagement (par exemple : rapport S/Pn, hauteur du mât). Il dépend aussi des conditions de transport et d’accès au site, des options demandées pour l’installation de production (production d’énergie réactive, régulation de puissance, dispositif de passage sur creux de tension, balise d’éclairage).

En première approche, la fourniture des aérogénérateurs y compris le transport sur site et le montage représente 70% environ du coût total de l’investissement. Le solde (30% de l’investissement) correspond au coût des études, de l’ingénierie, des actes administratifs pour obtention des autorisations, de l’aménagement de terrain, des voies d’accès, des fondations, du réseau électrique interne et de communication, du poste de livraison, du raccordement au réseau public.

À titre d’exemple nous donnons ci-après la décomposition du CAPEX d’une installation de production éolienne typique en Europe.

Tableau 2 : Décomposition des CAPEX. installation éolienne typique en Europe de 20 MW constituée de dix aérogénérateurs de 2 MW chacun, raccordée au réseau de distribution publique

| CAPEX | kEuro2015 | kEuro2015/MW |

| . Études et ingénierie, frais d’actes | 1 000 à 1 600 | 50 à 80 |

| . Aérogénérateurs y compris transport et montage | 18 000 à 22 000 | 900 à 1 100 |

| . Aménagement de terrains, voies d’accès, barrières et fermetures | 2 000 à 4 000 | 100 à 200 |

| . Fondations | 2 000 à 2 400 | 100 à 120 |

| . Réseau électrique et télécom interne y compris poste de livraison | 1 400 à 2 000 | 70 à 100 |

| . Raccordement au réseau public | 600 à 1200 | 30 à 60 |

| TOTAL à | 25 000 à 33 200 | 1 250 à1 660 |

6.2.2. Les OPEX

Les dépenses opérationnelles appelées OPEX visent les coûts d’exploitation opérationnels supportés pour exploiter de façon industrielle l’installation de production éolienne, à l’exception des frais généraux, de gestion administrative, des frais financiers.

Les principaux OPEX sont :

- les dépenses d’exploitation courantes formées principalement de coût de main d’œuvre pour assurer la télésurveillance, la conduite, l’exploitation de l’installation de production y compris l’entretien du terrain, les interventions de contrôle réglementaire sur les machines et les dépenses d’entretien courant (lubrifiant, petites fournitures et pièces de rechange de coût peu élevé),

- le coût de maintenance préventive, de maintenance curative (main d’œuvre, pièces de rechange) pouvant être représenté par des contrats type full scope pour la maintenance des aérogénérateurs et du poste de livraison,

- éventuellement, la redevance pour location de terrain,

- les redevances et impôts directement liés à l’activité industrielle,

- les primes d’assurance pour la responsabilité civile (RC) et la couverture des risques industriels : bris de machines (BM) et pertes d’exploitation (PE).

Toujours pour une installation éolienne typique d’une vingtaine de MW installée en Europe, disposant d’un facteur de charge de 2 000 heures/an à puissance nominale, nous mentionnons les OPEX suivants :

Tableau 3 : Décomposition des OPEX. Exemple d’une installation éolienne en Europe de 20 MW constituée de 10 aérogénérateurs de 2 MW chacun, raccordée au réseau de distribution publique

| OPEX | kEuro2015 annuels | Euro2015/MWh |

| . Exploitation courante | 120 à 200 | 3 à 5 |

| . Maintenance préventive et curative : aérogénérateurs, réseau interne, poste | 160 à 240 | 4 à 6 |

| . Redevance pour location de terrain (éventuellement) | 24 | 0,6 |

| . Redevances et impôts liés à l’activité industrielle | 80 à 120 | 2 à 3 |

| . Primes d’assurance : RC, BM, PE | 32 à 48 | 0,8 à 1,2 |

| TOTAL à | 416 à 632 | 10,4 à 15,8 |

6.3. Coût de production de l’électricité éolienne

Le coût de production de l’électricité éolienne actualisé à long terme tel qu’il résulte des CAPEX, des OPEX et de la production d’énergie électrique sur la durée d’exploitation de l’installation de production dépend de plusieurs facteurs :

- en premier lieu, de la productivité du site éolien représentée au fil de l’exploitation par le facteur de charge à puissance nominale,

- de la puissance totale de l’installation de production, fonction du nombre plus ou moins élevé de machines formant le parc éolien : l’équipement avec un plus grand nombre d’aérogénérateurs permet d’envisager une négociation plus favorable avec le constructeur et d’amortir sur une taille critique plus importante les dépenses fixes ou pseudo fixes CAPEX (études préliminaires et d’ingénierie, aménagements de terrain, voies d’accès, poste livraison, raccordement au réseau public, etc.) et les OPEX (personnel d’exploitation sur site, contrat de maintenance des machines et autres installations techniques, etc.),

- enfin, des zones géographiques et pays concernés : typiquement, le coût des études préliminaires, le délai d’instruction pour obtenir les autorisations, les coûts d’investissement et d’exploitation sont relativement moins élevés en Amérique du Nord (États Unis et Canada) comparés aux conditions économiques des pays de l’UE, zone Ouest, et de la France en particulier.

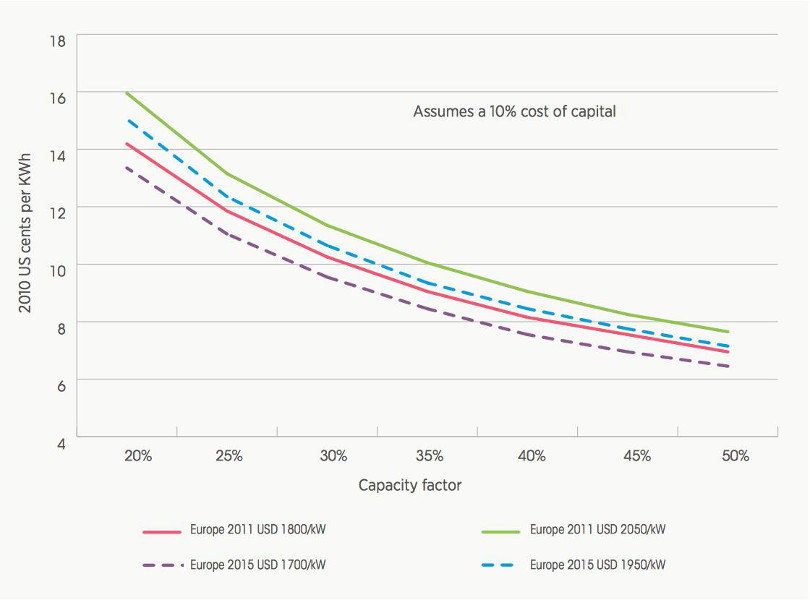

Le graphique suivant mentionne la plage du coût de production de l’électricité éolienne en Europe. Il ressort que le coût de production est en 2014 compris entre 135 $/MWh (sites à 22,5% de facteur de charge soit presque 2 000 heures de fonctionnement par an) et 82 $/MWh (sites à 35% de facteur de charge soit presque 3 000 heures de fonctionnement disposant par ailleurs de CAPEX favorables).

Du fait du CAPEX important et des OPEX relativement faibles (ne supportant pas de coût de combustible), le coût de production du MWh éolien varie de façon significative en fonction du facteur de charge en rapport avec la qualité du gisement éolien.

Il convient de relever que le coût de production du MWh d’une installation éolienne de référence varie aussi d’une zone économique à une autre, d’un pays à un autre. Il est structurellement plus élevé en Europe, particulièrement en France, qu’aux États-Unis où les dépenses pour les études, pour le raccordement au réseau public, le coût des aérogénérateurs, le coût du terrain ou la redevance de location associée, etc. sont dans l’ensemble bien moins élevés.

Enfin, en fonction des hypothèses retenues dans les études, le coût de production du MWh éolien qui est annoncé peut varier sensiblement d’un document à l’autre. L’étude publiée en septembre 2014 par la Banque Lazard fait état d’un coût de production de référence aux États-Unis compris entre 37 et 81 US$/MWh, avec des écarts appréciables entre les grandes régions : le Midwest étant associé au coût de production le plus bas (37 à 61 US$/MWh) et le Southeast au coût le plus élevé (78 à 122 US$/MWh)[31].

7. Évolution de la filière de production éolienne. Tendance pour le futur

7.1. Une filière de production d’énergie renouvelable mature

La production d’électricité éolienne réalisée à partir des aérogénérateurs commerciaux à axe horizontal a connu une croissance ininterrompue depuis une quarantaine d’années, cela dans des pays de plus en plus nombreux. À la fin 2014, la puissance cumulée installée des aérogénérateurs atteint pratiquement 370 GW dans le monde en augmentation de 16% par rapport à l’année précédente. Le marché international des aérogénérateurs représente 51,7 GW de puissance additionnelle en 2014, soit davantage que le marché de la grande hydroélectricité sur la même période.

La filière de production éolienne est une filière énergétique mature qui bénéficie d’un abondant retour d’expérience accumulé sur plusieurs décennies et sur tous les continents. Elle mobilise des milliers d’entreprises, pour certaines de dimension internationale, pour la fabrication des aérogénérateurs, l’aménagement des sites, l’instrumentation des sites, la conception de logiciels experts, l’exploitation des installations de production, etc. La filière éolienne représente un marché mondial de premier ordre dont le chiffre d’affaires annuel (CAPEX et OPEX confondus) dépasse pour la communauté internationale la centaine de milliards d’US$.

En ce qui concerne les impacts environnementaux, l’électricité éolienne présente l’un des meilleurs éco-bilans tous indicateurs confondus, comme en témoigne l’étude du GIEC[32]. En termes de temps de retour sur investissement énergétique, une éolienne terrestre, dimensionnée pour une durée de vie de 20 ans, rembourse sa dette énergétique en moins de six mois.

7.2. Tendance pour le futur

S’agissant d’une filière de production qui transforme l’énergie aérodynamique en énergie mécanique puis électrique, le progrès technologique interviendra essentiellement de façon incrémentale. Le fonctionnement des aérogénérateurs commerciaux repose sur les lois de la physique bien établies. Les installations de production mettent en œuvre des matières premières et des matériaux (béton armé, acier, cuivre, terres rares (surtout dans le cas des générateurs synchrones à aimants permanents), résine de synthèse, fibres de carbone, etc.) dont la résistance, les performances et la durée de vie opérationnelle ne seront pas bouleversées dans le futur. Par conséquent, la collectivité internationale ne doit pas s’attendre à des ruptures technologiques susceptibles de générer d’appréciables gains de productivité ou une réduction majeure du coût de production du MWh.

Plusieurs bras de levier existent et sont identifiés :

- au niveau de l’équipement des sites éoliens en milieu terrestre : sélection d’aérogénérateurs de dimensions et de puissance nominale plus importantes : typiquement : 150m pour le diamètre du rotor, 100m voire 130m pour la hauteur du mât (lorsque la législation du pays le permet), 5 MW pour la puissance électrique nominale,

- la chaîne de conversion énergétique des aérogénérateurs destinés à être raccordés sur le réseau de distribution publique devrait se perfectionner et être plus performante, contribuant à améliorer le rendement énergétique de un à deux points grâce à la mise en œuvre de générateur synchrone à aimants permanents à entraînement direct (sans multiplicateur de vitesse) ou accouplés sur l’arbre moteur via un multiplicateur de vitesse à simple étage (technologie Multibrid : rapport de vitesse de cinq à dix),

- au niveau de l’exploitation industrielle : la fiabilité des aérogénérateurs devrait s’améliorer grâce à des processus de fabrication mieux maîtrisés (sélection des composants intermédiaires) et davantage contrôlés. Cela devrait s’accompagner d’une réduction de quelques pourcent du coût de maintenance.

L’espoir de réduction du coût de production se trouve principalement dans l’augmentation de la durée de vie industrielle des aérogénérateurs (objectif : passage de 20 à 25 ans). Celui-ci serait matérialisé par la certification de la machine sur une durée allongée de 25%. Une telle disposition permettrait de mieux amortir les CAPEX dont nous savons l’importance qu’ils ont dans la structure du coût de production du MWh.

En revanche, la filière de production éolienne en milieu terrestre présente des menaces que les industriels et investisseurs prennent en compte. Ces menaces peuvent à l’avenir freiner le développement de cette énergie renouvelable et renchérir le coût de production de l’électricité :

- Impact sur le paysage et l’environnement : dans les pays à forte densité de population, typiquement dans les pays de l’Ouest Europe, l’installation d’aérogénérateurs de dimensions importantes pose problème et suscite des protestations de la part des riverains ;

- Le délai d’instruction des projets éoliens se trouve singulièrement allongé (cinq à sept ans) et le coût des études pour obtenir les autorisations connaît une inflation ininterrompue ;

- Impact sur les émissions hertziennes, les relais de télécommunications, les radars de l’aviation civile et militaire, les radars météo : les aérogénérateurs destinés à être raccordés sur le réseau de distribution présentent, du fait de leurs dimensions importantes, une concentration de masse métallique. La longueur des pales est, selon les modèles mis en œuvre en Europe, comprise entre 40 et 60m. Les rotors en rotation induisent des perturbations sur la propagation des ondes et sur le fonctionnement des radars civils ou militaires (l’intensité de l’écho radar d’une éolienne serait 10 000 fois supérieure à celle d’un avion). En partenariat avec les constructeurs d’aérogénérateurs, des recherches et expérimentations (modification de la forme des pales, revêtement de celles-ci par un tissu ou une peinture limitant les échos radar, traitement électronique du signal) sont activement poursuivies afin de réduire la signature radar des éoliennes et permettre in fine leur installation sur des sites dont l’environnement est sensible[33] ;

- Les fluctuations de la production éolienne et l’aléa éolien introduisent naturellement des contraintes sur le réseau. Le cahier des charges et les codes de raccordement imposés par les gestionnaires du réseau public se durcissent, ce qui limite de fait la pénétration de l’électricité éolienne et renchérit le coût du raccordement des installations de production. Quelques solutions existent pour repousser cette contrainte : mise en œuvre de capacités de réserve associées aux installations éoliennes, dispositifs de stockage d’énergie sur le pas horaire ou de quelques heures. Ces solutions qui sont techniquement réalisables présentent toutefois un coût important à la charge de la collectivité ;

- Dans les pays qui accordent aujourd’hui une place importante à l’énergie éolienne tels que l’Allemagne, le Danemark, l’Espagne, etc., les sites favorables et bien ventés sont déjà aménagés, de sorte que les nouveaux projets concernent souvent des zones avec un gisement éolien de moins bonne qualité ou plus difficiles d’accès. Les nouveaux projets sont dans ces conditions, moins performants et leur rentabilité n’est pas démontrée. Toujours en Allemagne, les opérateurs envisagent d’effectuer des opérations dites de repowering [34]afin de réaménager des sites jugés favorables pour les équiper d’aérogénérateurs de la meilleure technologie du moment ;

- Enfin, la filière de production éolienne en milieu terrestre se trouve en compétition avec d’autres sources d’énergie renouvelables : le solaire photovoltaïque (PV), les énergies de la mer (éolien offshore, énergie des courants marins, énergie des vagues, etc.), sous condition de bénéficier de ruptures technologiques importantes (car leurs coûts sont encore très élevés), pourraient améliorer très nettement leur coût de production du MWh et venir s’imposer dans le mix électrique des pays industrialisés et aussi, concernant le solaire PV, des pays en développement.

À plus long terme, de nouveaux concepts futuristes tels que les éoliennes volantes sont susceptibles de modifier en profondeur les paramètres techniques et économiques des turbines et l’implication de la filière éolienne dans le mix énergétique du futur. D’après certaines études, si les éoliennes volantes captaient 1% des vents de haute altitude, la totalité des besoins énergétiques de la planète seraient satisfaits[35].

8. Quelques mots sur l’éolien offshore

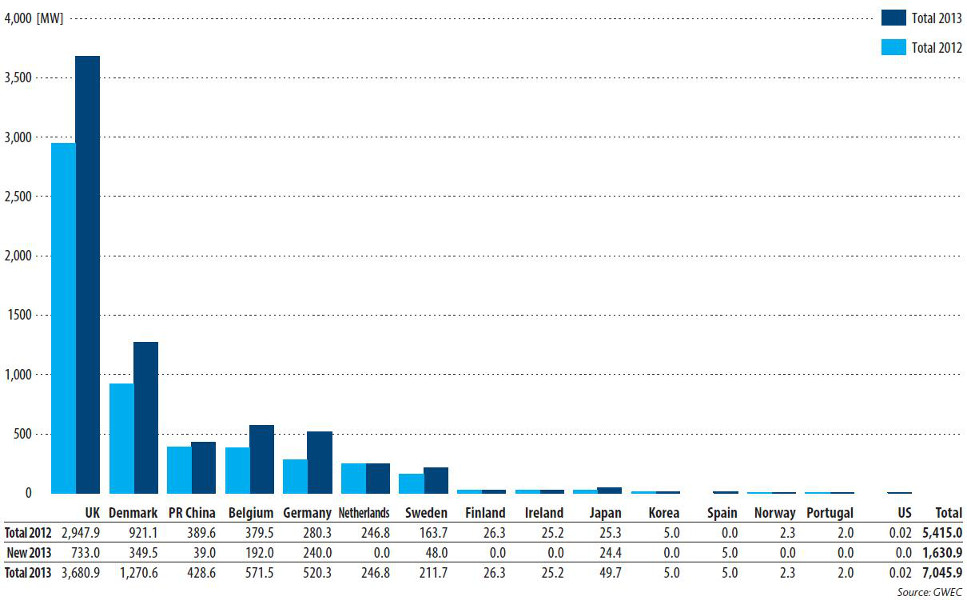

La filière éolienne offshore a connu un démarrage plus tardif, précisément en 1991 (Vindeby au Danemark), mais significativement au début des années 2000. Tout d’abord dans les eaux peu profondes à proximité de la côte de pays européens (Danemark, Pays-Bas, Suède, Royaume-Uni), les projets s’inscrivent à présent au large des pays de l’Ouest Europe (principalement Allemagne, Royaume-Uni, plus tardivement France), de plusieurs pays de l’Asie du Sud-Est (Chine, Japon, etc.) et en Amérique du Nord (côte Est des États-Unis).

Fin 2014, la puissance cumulée installée en offshore dépasse les 9 GW (8 GW dans la seule Union européenne), en forte augmentation par rapport aux années précédentes (5,4 GW en 2012 et 7,9 GW en 2013). Durant ces dernières années, le marché annuel représentait entre 1 et 2 GW de nouvelles installations, principalement autour du Royaume-Uni. Ce pays a pris le leadership pour développer cette filière, disposant dans ses eaux territoriales d’un gisement éolien très favorable, d’une industrie robuste valorisée par longue expérience pour réaliser et exploiter des installations en mer dans des conditions parfois extrêmes.

L’inventaire du gisement éolien offshore dans le monde fait ressortir un potentiel énergétique considérable qui pourrait couvrir plusieurs fois la demande d’électricité de l’UE et des États-Unis. Le potentiel envisagé est d’autant plus important que les technologies disponibles permettront d’installer des parcs éoliens à des profondeurs plus importantes et à des distances éloignées de la côte.

Sur la base de statistiqueseuropéennes à fin 2014[36], les éléments clés des parcs éoliens offshore sont :

- Puissance unitaire moyenne d’un parc éolien en service fin 2012 : 91 MW ;

- Puissance unitaire moyenne d’un parc éolien installé courant 2014 : 368 MW (en forte augmentation) ;

- Puissance unitaire moyenne d’un aérogénérateur installé courant 2014 : 3,7 MW ;

- Investissement spécifique pour l’éolien offshore installé courant 2012 : 2,9 à 3,9 MEUR/MW.

Les nouvelles technologies disponibles pour réaliser les fondations supportant les aérogénérateurs et enfouir les câbles sous-marins d’évacuation d’énergie permettent d’envisager des installations éoliennes en mer sur des sites qui affichent une profondeur de plus en plus importante (quelques dizaines de mètres) et plus éloignés de la côte (30 voire 50 km).

L’ingénierie, la construction puis l’exploitation industrielle de parcs éoliens offshore font appel à des compétences humaines, à des moyens financiers, à des organisations industrielles très différentes de ce que la mise en œuvre de la filière éolienne en milieu terrestre requiert. Les multiples contraintes du milieu maritime l’emportent sur les potentialités de la ressource éolienne et sur les principes de la conversion énergétique. En ce sens, l’énergie éolienne offshore est une filière énergétique à part entière qui s’inscrit parmi les énergies renouvelables de la mer.

Actualisation de mai 2023 : Alors qu’ils détiennent 30 GW en Mer du Nord en 2022, neuf pays européens viennent de décider (23 avril 2023) de porter cette puissance à 120 GW en 2030 et 300 en 2050, ce qui exigera un énorme effort industriel avec une construction annuelle de 7 à 20 GW, et donc financier, estimé à 800 G€. Si elle aboutit cette ambition fera de l’éolien la principale source d’énergie renouvelable au milieu du siècle. Les 40 GW attendus en France viendront principalement du parc de Saint Nazaire en service et des parcs de Saint Brieuc, Fécamp et Courseulles-sur-Mer, en construction.

Les éoliennes ont mauvaise presse. On les accuse de dévaster les paysages, de tuer les oiseaux et les vaches, de bétonner les terres, de coûter cher aux contribuables, de polluer (recyclage, utilisation de terres rares)… Tous ces arguments, Cédric Philibert les passe au crible de nombreuses données chiffrées, en argumentant : non, la variabilité du solaire et de l’éolien ne constitue pas une réelle difficulté ; oui, on peut quadrupler la puissance des éoliennes en France sans entraîner un désastre écologique ; non, elles ne sont pas ruineuses pour les finances publiques, elles y contribuent même au-delà des investissements réalisés… Enfin, le parc nucléaire vieillit et les nouveaux réacteurs envisagés ne produiraient rien avant 2035 au mieux. Si nous n’accélérons pas le développement de l’éolien et du solaire, nous ne pourrons pas tenir nos engagements pour le climat, ni décarboner notre économie, et nous paierons notre énergie de plus en plus cher. Lire : Philibert Cédric (2023). Eoliennes : pourquoi tant de haines ? Institut Veblen pour les réformes économiques.

Notes et références

[1]Source : World Wind Energy Association, www.wwea.org et International Renewable Energy Agency, www.irena.org

[2]Source : International Energy Agency, Statistics, www.iea.org

[3]Source : World Wind Assessment Report, World Wind Energy Association, www.wwea.org

[4]Source : Onshore Wind Energy Potential in Germany, I. Lütkehus, H. Salecker DEWI Magazine n°43, Aug. 2013, pp.18-23

[5]WAsP : Wind Atlas Analysis and Application Program. Logiciel de modélisation du vent à partir d’écoulement de l’air à méso échelle puis redescendu à basse altitude, développé par le laboratoire danois RISOE (www.risoe.com). Le logiciel est disponible notamment sur PC et dispose de différents modules : évaluation du vent à l’échelle locale, fluctuation, prédiction à court terme, simulation de la production d’électricité en fonction du modèle de turbine, effet de sillage dans le parc éolien, optimisation du site, etc.

[6]Source :Europe’s onshore and offshore wind energy potential. An assessment of environmental and economic constraints, Technical Report 6/2009, European Environment Agency, https://www.energy.eu/publications/a07.pdf

[7] Ibid.

[8]Equations de « Navier – Stokes » : équations aux dérivées partielles non linéaires pour décrire l’écoulement d’un fluide (liquide ou gaz) dans l’approximation d’un milieu continu. Equations développées au XIXème siècle par les scientifiques Henri Navier et George Gabriel Stokes avec la collaboration du physicien Barré de Saint-Venant

[9]Source : Techniques de l’Ingénieur, Eoliennes, Philippe LECONTE et autres et Laboratoire RISOE, Wind Assessment

[10]L’évaluation du gisement éolien d’un site devra chaque fois que cela est possible se référer à des chroniques de mesures de vent représentatives (station météorologique, mât de mesures à proximité ou in situ) qui soient les plus complètes, homogènes et longues possibles. Concernant les données fournies par une station météo, une chronique de 20 ans est préférable

[11]Nous mentionnons par exemple, les logiciels experts diffusés par : RISOE, METEODYN, ATM-PRO, TRUE WIND. Cettelisten’est pas exhaustive

[12]SODAR : SOnic Detection And Ranginget LIDAR : LIght Detection And Ranging

Source :LIDAR and SODAR Measurements of Wind Speed and Direction in Upland Terrain for Wind Energy Purposes, Steven Lang and EamonMcKeogh, Department of Civil and Environmental Engineering, University College Cork, Cork, Ireland.

[13]Albert Betz (25décembre1885 – 16avril1968) est un physicienallemand. Travaillant à l’Univeristé technique de Berlin, il s’investit dans l’exploitation de l’énergie du vent et dans le fonctionnement des éoliennes. Il établit en 1920 la formule de Betz : au maximum, 16/27ème de l’énergie cinétique du vent peut être transformé en énergie mécanique

[14]Source : Techniques de l’Ingénieur D 3960, Aérogénérateurs électriques, Bernard MULTON et al. 2004.

[15]Georges Darrieus (1888 – 1979) : ingénieur français ayant occupé différentes fonctions à la Compagnie Electro Mécanique. Il dépose un brevet en 1927 sur l’éolienne à axe vertical