Rares sont ceux qui savent que l’énergie hydraulique a pu être transportée autrement que par l’électricité. D’où l’intérêt d’une étude historique qui retrace les transports par câbles, par air comprimé ou par eau sous pression.

La révolution industrielle, apparue à la fin 18ème siècle avec l’énergie du charbon, résultait de la première transition énergétique de l’Histoire*. Les hommes ont alors remplacé par un puissant moteur à vapeur, les forces mécaniques ancestrales : le vent pour les moulins et les voiles, la chute de l’eau pour animer scies, forges et norias, la force humaine et animale. Cette première transition allait être suivie par une deuxième en 1830. Depuis des siècles, hydrauliciens et mathématiciens tels Vitruve, Bélidor, Bernoulli Bossut, Euler, cherchaient à accroitre la puissance des roues hydrauliques, ne dépassant guère la dizaine de chevaux (CV ou ch), pour des chutes d’une dizaine de mètres. En 1827, un jeune ingénieur stéphanois, Benoit Fourneyron, réalise avec les conseils de son professeur Burdin, une première turbine à réaction capable de fournir 50 ch sous une chute de 2 mètres (m). La puissance des roues était ainsi décuplée et surtout il devenait possible d’exploiter des hautes chutes, soit 108 m dans la Bavière en 1838. L’énergie hydraulique allait concurrencer ou compléter celle du charbon.

Mais cette force mécanique abondante et gratuite avait un handicap incontournable, elle imposait que la machine à faire tourner jouxte la turbine motrice, ce qui contraignait à installer l’usine juste au bas de la chute d’eau. Sa force mécanique ne pouvait se transporter, comme le charbon, par le chemin de fer. Aussi, malgré ses avantages incontestables, la turbine ne remplacera que lentement les 200 000 roues hydrauliques qui tournaient en France. Durant 60 ans, de 1830 à 1890, les ingénieurs ont alors essayé toutes les solutions pour transporter l’énergie mécanique des turbines jusqu’à des machines éloignées de quelques dizaines, voire centaines de mètres, ou plus. La solution était bien sûr l’électricité, découverte en 1800, mais 60 ans furent nécessaires pour que ce transport de Force par l’électricité devienne opérationnel.

1. Transports mécaniques

Plusieurs voies ont été explorées.

1.1. Transport mécanique par arbre de transmission

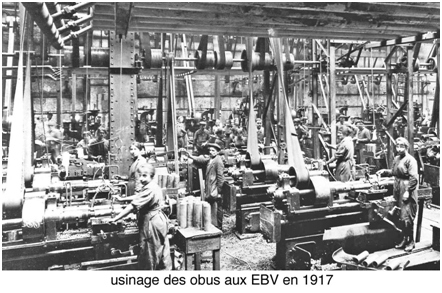

Longtemps utilisé partout, des petits ateliers aux usines, c’est le système poulies – courroies – arbres de transmission. Sur l’arbre du moteur, à vapeur ou hydraulique, une poulie entraînait une courroie en cuir, longue de quelques mètres au plus, calée sur un arbre de transmission suspendu à la charpente du bâtiment. Il y avait plusieurs arbres parallèles, chacun alimentant une travée de l’usine.

Sur cet arbre, long de dizaines de mètres, étaient calées autant de poulies que de machines à faire tourner. Pratique, économique, souple à modifier et à exploiter, le système survécut longtemps après l’arrivée de l’électricité motrice (1890), les machines n’étant électrifiées que progressivement. On le retrouvait encore dans nombre d’usines jusqu’aux années 1930, où il transmettait dans tous les ateliers l’énergie du moteur à vapeur central de l’usine. Le record de distance de transport d’énergie hydraulique par arbre de transmission a été probablement celui de Neuhausen, sur le Rhin, où 405 CV étaient transportés à 58 m. Le système était à ses limites.

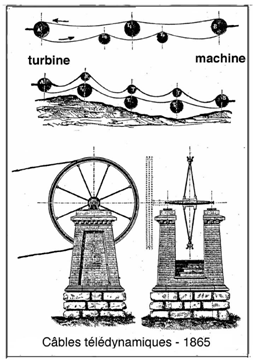

1.2. Transport mécanique par câbles télédynamiques

Le transport par câbles est une extrapolation du précédent, en remplaçant la courroie motrice par un long câble en fil de fer toronné comme une corde. La première application par les frères Hirn en 1850 transportait 42 CV à 85 mètres. Devenu classique, on retrouve sa description technique avec calcul dans les manuels de mécanique de l’époque[1].

Près d’une centaine de transports par câbles télédynamiques (ou télémécaniques) furent installés (1860-1880) surtout en Suisse, toujours à la pointe de l’exploitation de la Houille blanche. L’installation la plus importante a été celle de Schaffhouse, où 570 CV étaient transportés sur 650 m en 1867 ; l’équipement était réalisé par la société Rieter, l’un des grands constructeurs suisses de turbines.

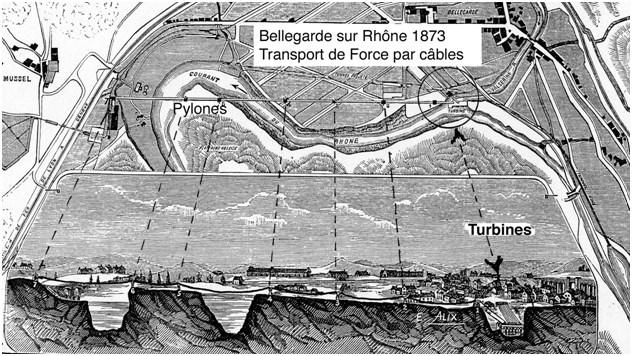

1.3. Transport par câbles de Bellegarde-sur-Rhône[2] [3]

Cette petite ville industrielle, qui n’aspire pas à la notoriété, mériterait bien pourtant la médaille d’or de l’hydraulique et de l’hydroélectricité. Se sont en effet succédés à Bellegarde :

– en 1872, l’installation hydraulique la plus puissante, avant l’hydroélectricité, 3000 CV avec un potentiel d’au moins 6000 CV, puissance transportée à 1,3 km par le plus long système de câbles télédynamiques jamais réalisé ;

– en 1884, le premier réseau urbain français de distribution d’électricité, éclairage et petite force motrice, en courant continu ;

– en 1893, la centrale hydroélectrique de Coupy, suivie en 1920 par celle d’Eloise ;

– en 1948, le premier barrage sur le Rhône, Génissiat.

Deux ingénieurs étrangers, Francis Ellershausen, américain, et Gerhart Lomer, allemand, visitent en 1869 le site déjà bien connu des Pertes du Rhône à son confluent avec le Valserine. Le spectacle de ce puissant fleuve disparaissant temporairement sous le rocher frappe leur instinct d’industriels ; ils réalisent toute l’énergie hydraulique potentielle à capter, avec seulement une partie des 400 m3/s d’eau qui chutent de 12 m en moins d’un km.

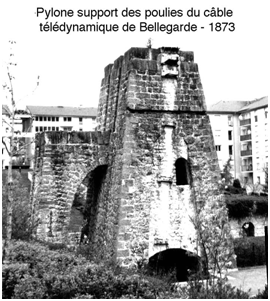

Mais comment installer des usines à coté des turbines, au fond d’une gorge étroite ? L’énergie hydraulique se consomme sur place. Ils vont alors visiter l’installation de Schaffhouse qui leur donne la solution : le transport par câble. Les achats de terrains, l’autorisation de dériver 60 m3/s (le Rhône était classé navigable même s’il disparaît dans le rocher), la guerre de 1870, retardent les travaux démarrés finalement en 1871. Il fallait creuser un premier tunnel long de 550 m pour dériver 30 m3/s dans un premier temps. L’installation de Coupy est mise en service en 1873, une première ligne de câble fait tourner à 1,3 km le moulin à phosphates d’Arlod, une scierie et une papeterie.

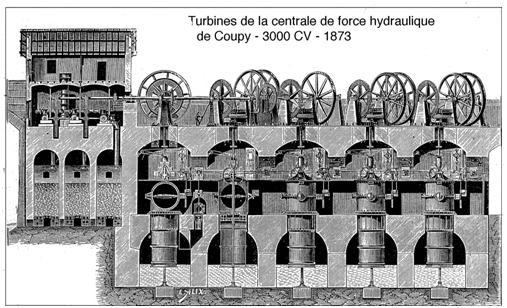

L’équipement initial prévu, conçu par Ziegler, ingénieur suisse de Rieter, comprenait cinq turbines type Jonval de 630 CV chacune. La figure donne une idée de la précision suisse et du soin apporté en particulier aux mécanismes auxiliaires : un régulateur de vitesse mécanique, original, avec arrêt d’urgence des vannes pour éviter l’emballement en cas de rupture de câble, notamment.

Le succès financier ne fut pas à la hauteur de l’exploit technique. Seulement trois des cinq turbines furent installées, par manque de clients pour cette force motrice disponible. La zone industrielle prévue pour l’implantation des usines était loin d’être saturée avec 6 usines, malgré un prix attrayant de l’énergie de 50 à 100 francs par cheval/an. La Rhône Hydraulic Society en déficit perdit de l’argent, plusieurs compagnies lui succédèrent sans plus de succès.

Dans son rapport sur les Forces hydrauliques dans les Alpes, l’ingénieur en chef, René Tavernier, écrivait en 1900 “Les grandes Forces hydrauliques…sont nées à Bellegarde, véritable installation de précurseurs, où, malgré l’ingéniosité de la transmission par câbles télédynamiques, les milliers de chevaux créés sont presque restés sans emploi jusqu’à l’avènement de l’électricité.”

Au même moment, une concurrence s’annonçait : la transition énergétique vers l’électrique était amorcée depuis l’exposition de Paris en 1881. Un industriel, Louis Dumont, créait à coté une centrale électrique (70 CV) qui turbinait l’eau de la Valserine et alimentait en 1884 le premier réseau de distribution publique en France. En 1893, l’usine de force hydraulique de Coupy, devient progressivement une centrale électrique avec le remplacement de deux groupes à transmission télédynamique par des turbines Escher-Wyss, couplées avec des alternateurs de 700 KVA, construits par la nouvelle société Brown-Boveri. Les derniers câbles télédynamiques furent remplacés en 1899 par un groupe électrique de 1500 CV. D’autres groupes lui succédèrent.

En 1920, l’énergie du Rhône alimentait la nouvelle centrale d’Eloise de la Société française des Forces hydrauliques du Rhône, puis en 1948 ce fut la retenue de Génissiat qui noya tout, dont les pertes du Rhône. Soyons reconnaissants aux Bellegardiens qui ont compris l’intérêt historique de conserver un élément caractéristique de leur patrimoine, témoin d’une aventure industrielle unique. Ce système avait pourtant bien des inconvénients : longueur réduite, entretien et changement des câbles pour éviter une rupture catastrophique et impossibilité de compter l’énergie consommée, facturée par un forfait annuel. Il était en fait, mieux adapté au transport individuel depuis une turbine jusqu’à un seul utilisateur, pas trop éloigné.

On constate ainsi que de 1830 jusqu’à l’apparition du transport de Force par l’électricité, en 1890, l‘exploitation de l’énergie hydraulique des turbines ne se développait que lentement, par manque d’utilisation à proximité immédiate des turbines, ou même transportée par câble à plus d’un km.

1.4. Transport par câbles à St Egrève

Dans les Alpes françaises, des dizaines d’autres installations de transport de force par câbles ont fonctionné; l’historien de l’hydroélectricité en Dauphiné, J.Cl. Ménégoz, en a retrouvé deux : l’une à Pont-haut sur le torrent de la Bonne, dont il ne reste que des traces sur un vieux bâtiment, l’autre plus intéressante à Saint Egrève, sur le Rif Tronchard.

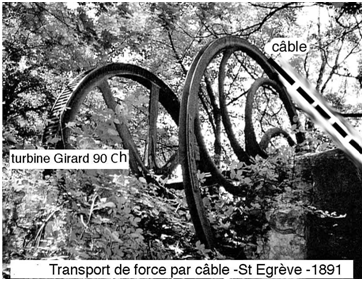

Ce modeste ruisseau est une résurgence s’écoulant du massif calcaire de la Chartreuse, dominant la vallée de l’Isère, un peu en aval de Grenoble. Il alimentait un ancien moulin, et en 1889 un cimentier, Thorrand, rachète le site et dérive à sa source une partie du ruisseau dans une conduite forcée pour faire tourner un broyeur de pierre calcaire dans la plaine. Son usine étant éloignée du pied de la montagne, une centaine de mètres ou plus, il n’installe pas la turbine à l’usine mais presque au bas de la pente.

La turbine type Girard est alimentée par une conduite de 25 cm de diamètre, longue de 300 m, débitant 25 l/s au mieux ; avec un dénivelé de 90 m, il obtenait environ 90 CV. La turbine de grand diamètre (2,6 m), pour tourner lentement, est couplée avec une roue motrice à gorge supportant le câble sans fin, lequel entraînait plus loin la roue réceptrice accouplée au broyeur.

L’installation date de 1891, année de l’expérience de Francfort consacrant la possibilité pratique du transport à grande distance, en alternatif haute tension. A partir de cette date, presque tous les nouveaux équipements hydrauliques puissants furent hydroélectriques. On pourrait alors s’étonner que Thorrand n’ait pas eu recours à l’électricité plutôt qu’au câble. Mais pour une faible puissance, et surtout transportée à une centaine de mètres, le coût d’une dynamo électrique entraînée par la turbine, ajouté à celui du moteur, devait être prohibitif par rapport à la solution du câble. Cette modeste installation, rare, sinon unique, a été heureusement protégée de la destruction.

2. Transport par air comprimé pour creusement du tunnel du Mont Cenis [4]

Au début du 19ème siècle, les Alpes ne se traversaient que par des cols à une altitude élevée, avec les difficultés que l’on imagine pour les diligences en été, à pied l’hiver. À partir de 1845, le gouvernement sarde encourageait le projet de percer un tunnel ferroviaire sous le mont Cenis, col le plus fréquenté, reliant Turin à Chambéry en Savoie. C’étaient 12 km de rocher qu’il fallait traverser entre Modane et Bardonnèche, un chantier gigantesque. Le premier projet d’un ingénieur belge M. Maus prévoyait l’abattage par l’explosion de poudre dans des trous de mine ; il fallait donc une perforatrice mécanique dont l’énergie serait transmise depuis des roues hydrauliques extérieures, par un câble en boucle (13 km) roulant sur 2400 poulies, de chaque coté. Peut être 30% de l’énergie arriverait-elle à six km, sans compter celle nécessaire aux ventilateurs d’aération.

Après cinq années d’essais préliminaires, le projet fut abandonné. Aucune idée nouvelle n’apparaissait, jusqu’à ce que le physicien genevois Daniel Colladon démontre la faisabilité d’une transmission de force par l’air comprimé ; le procédé permettrait en même temps de résoudre le problème de l’aération, indispensable pour renouveler l’air après chaque explosion de mine. Le roi du Piémont et son ministre le comte de Cavour eurent du mal à persuader les députés du parlement de Turin de voter les premiers crédits. C’est à cette occasion qu’en 1854, Cavour compara l’énergie hydraulique, disponible aux deux bouts du tunnel, au carbone bianco, plus économique que la houille qu’il faudrait transporter pour des moteurs à vapeur; la métaphore ne fut francisée qu’en 1889 par Bergès, la Houille blanche.

Trois ingénieurs sardes, Sommeiller, Grandis et Grattoni s’attelèrent alors à résoudre de multiples problèmes nouveaux. D’abord inventer une perforatrice mécanique capable de percer simultanément plusieurs trous dans le rocher pour y placer la poudre explosive. Ensuite, réaliser un compresseur d’air puissant d’environ 200 CV, lequel serait actionné aux deux extrémités du tunnel, Modane et Bardonnèche, par des chutes d’eau locales sur l’Arc et le Mélezet.

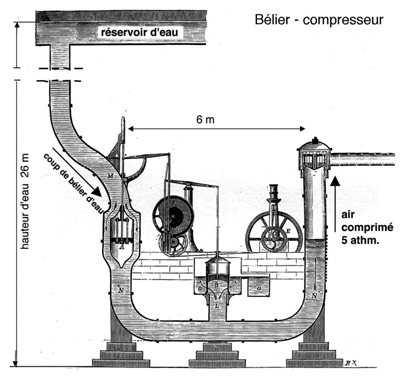

Colladon avait proposé une pompe à piston classique, refroidie par eau, mais persistait un préjugé tenace contre l’échauffement excessif qu’atteindrait la pompe ; elle serait portée rapidement au rouge pensait-on. Sommeiller cherchait alors un moyen direct pour comprimer l’air avec l’énergie cinétique de la chute d’eau dans un cylindre ; en fait, c’était l’exploitation utile du phénomène parasite tant redouté du coup de bélier, suppression constatée lorsque l’on stoppe brutalement une veine liquide en mouvement rapide.

Un siècle plus tôt, les frères Montgolfier avaient ainsi inventé un bélier hydraulique pour comprimer de l’eau ; pourquoi pas de l’air ?

Le bélier compresseur qu’ils inventèrent était une sorte de siphon de fort diamètre (0,6 m), équipé d’un système compliqué de clapets et soupapes tels que l’eau, provenant d’un réservoir situé à 26 m au dessus, s’engouffrait brusquement dans une branche du siphon en comprimant fortement à 5 ou 6 bars l’air renfermé dans l’autre branche ; l’eau était ensuite évacuée et l’air comprimé stocké dans un réservoir voisin, puis envoyé dans le tunnel par des tuyaux en fer.

L’énergie était fournie par six roues à augets de 80 CV chacune. On installa 10 béliers compresseurs à Modane et 10 à Bardonnèche. La cadence des coups de bélier était de 2,5 par minute. La figure donne une idée de cette machine ubuesque au mauvais rendement .

Les préparatifs furent très longs, et sans attendre ces machines, les travaux débutèrent de chaque coté fin 1857, avec la perforation des trous de mine avec pic et masse manuelle. L’avancement était lent, 0,6 m par 24 h en moyenne. Trois ans plus tard, on mit en service les perforatrices alimentées en air comprimé par les béliers compresseurs.

De multiples incidents et explosions obligèrent, en 1863, les ingénieurs à remplacer les compresseurs par de nouvelles pompes à piston liquide, ne craignant pas l’échauffement et donnant trois fois plus d’air comprimé pour un investissement plus faible. L’avancement s’améliora, dépassa un mètre par 24 h. et atteignit jusqu’à 2 mètres coté Bardonnèche en 1867, où la roche était plus tendre. Le 25 décembre 1870 la jonction se réalisa, avec une erreur de 30 cm (sans laser !) et en septembre 1871 le train inaugural italien venu de Turin franchissait ce premier tunnel transalpin sous le mont Fréjus en 25 minutes, pour sortir à Modane, ville devenue française depuis 1860. C’était une réalisation extraordinaire pour l’époque, le premier tunnel transalpin d’une longueur très importante, 13 ans de travail avec 1 500 à 1 800 ouvriers, la première application de l’air comprimé pour transporter l’énergie mécanique.

L’air comprimé connut ensuite bien d’autres applications, comme vecteur d’énergie. À Paris, en 1881, un réseau de distribution d’air comprimé fut créé pour faire fonctionner les horloges dispersées dans la ville, à partir d’une usine de production de 600 CV installée sur les hauteurs de Belleville. En 1886, l’établissement de réseaux d’éclairage électrique à Paris était bloqué par le puissant lobby des gaziers, qui ne céda qu’en 1889. L’industriel Victor Popp créa alors la Compagnie parisienne de l’air comprimé : la puissance de l’usine de Belleville fut portée à 3000 CV. Les 10 groupes chaudière – moteur à vapeur entraînaient 22 compresseurs d’air était refroidi à l’eau. Un long réseau de conduites alimentait sur la rive droite 3 520 abonnés équipés de 750 moteurs à air comprimé (5 bars) entraînant des machines diverses ; beaucoup avaient des dynamos leur permettant de s’éclairer le soir à l’électricité plutôt qu’au gaz.

Aujourd’hui encore, les anciens industriels se souviennent que dans de nombreuses usines, jusque dans les années 1950, il y avait un réseau d’air comprimé dans les ateliers pour faire fonctionner les petits outillages portatifs. L’air comprimé concurrença aussi l’électricité, comme vecteur d’information, le pneu(matique).

3. Transport de la force par l’eau sous pression.

Le procédé aussi répandu que le précédent a été appliqué à l’énergie produite par la houille noire, comme par la Houille blanche.

3.1. L’échec du projet grenoblois

Dans les ports d’Anvers, Le Havre, Marseille, des moteurs à vapeur comprimaient de l’eau à 50 bars, pour faire fonctionner des engins puissants tels que les grues avec des systèmes hydrauliques. En 1885, à Londres, la London hydraulic power Co. comprimait l’eau de la Tamise à 53 bars avec quatre pompes à vapeur de 200 CV. L’eau était distribuée par un réseau de 43 km à 500 abonnés équipés de petits moteurs à eau. La pression importante équivalait à celle d’une chute d’eau de 500 m.

À Grenoble, en 1879, la municipalité cherchait à distribuer dans la ville eau potable et force motrice. Le projet consistait à capter 2 m3/s dans la Rive, rivière coulant à Bourg d’Oisans, de l’amener par canaux, aqueduc et tunnels sur le plateau de Champagnier. De là, une conduite forcée la descendrait sur les remparts, pour être distribuée à 15 bars pour la force motrice et l’eau potable. Ce projet soutenu par un conseiller municipal connu pour ses réalisations hydrauliques, Aristide Bergès, fut abandonné : transporter l’eau dans l’étroite vallée de la Romanche sur 40 km avec ponts ou tunnels était d’un coût irréaliste.

3.2. La distribution par eau sous pression de Genève [5] [6]

L’énergie du Rhône à sa sortie du lac Léman avait déjà été captée en 1708 avec une machine hydraulique, construite par Abeille, pour approvisionner en eau les Genevois. D’autres équipements lui succédèrent et, en 1872, le Service des eaux, dirigé par l’ingénieur Merle d’Aubigné, envisageait d’utiliser l’eau sous pression comme moyen de transmission d’énergie aux multiples ateliers de la ville. Une machine à vapeur de 300 CV fut installée en 1879 pour distribuer l’eau potable puisée dans le lac, ainsi que la force motrice à une centaine d’ateliers équipés d’un petit moteurs Schmidt ; économique et pratique, ce moteur fournissait 1 à 4 CV sous 2 à 3 bars.

Les besoins augmentant sans cesse, le Conseil de ville délégua à l’ingénieur Turrettini la conduite des études pour l’exploitation de toute l’énergie du Rhône, soit 600 à 800 m3/s sous 2 à 4 m de chute. Il étudia tous les systèmes : mécaniques par arbre ou câble, électrique (incertain en 1882), pneumatique comme au Fréjus, pour adopter finalement le système déjà en service, l’eau sous pression répondant aux deux besoins, force motrice et eau potable.

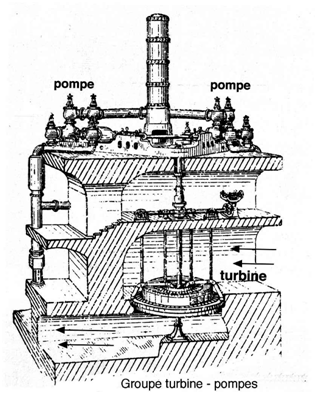

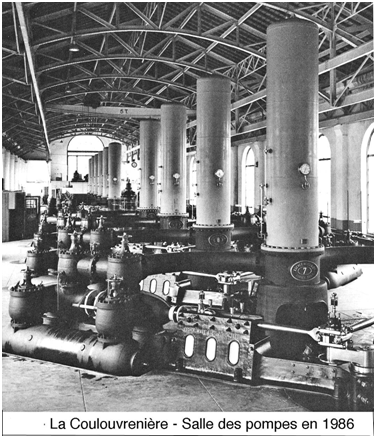

Les travaux de génie civil, difficiles dans un site où l’on ne peut pas détourner le fleuve, furent menés à partir de 1883. En mai 1886 démarraient les 5 premiers groupes turbine-pompes de l’usine hydraulique de la Coulouvrenière. Prévue pour 20 groupes, ceux-ci furent installés en fonction de l’accroissement des besoins ; le dernier, le groupe 18 a été mis en service en 1897. Chaque groupe, de fabrication Escher-Wyss, comprenait une turbine noyée, type Fontaine/Jonval de 210 CV, avec trois couronnes concentriques permettant de fonctionner sur une hauteur de chute variable de 2 à 4 m. La turbine était entièrement suspendue par un pivot supérieur, hors d’eau. L’arbre vertical entraînait dans la salle des machines deux pompes à pistons, double effet, type Girard, disposées en chevron à 90°. Elles étaient surmontées d’un réservoir à air comprimé de régularisation.

Le réseau de distribution sous 6,5 bars s’étendait sur 82 km en 1896, il alimentait en eau potable et actionnait 130 moteurs Schmidt totalisant 230 CV. Le réseau à haute pression (14 bars) long de 93 km, alimentait 207 turbines ou moteurs hydrauliques divers (ascenseurs) totalisant 3000 CV. De nombreux usagers entraînaient avec leur turbine une dynamo d’éclairage. Aussi, à coté de l’usine hydraulique, on construisit dès 1887, une station électrique distribuant 800 CV en courant continu 110 volts et 600 CV en alternatif.

Les besoins étant en accroissement permanent, il fut décidé en 1893 de construire à 6 km en aval, après le confluent de l’Arve, la centrale de Chèvres, bénéficiant d’une chute variable de 4,5 m à 8,5 m suivant la saison. Elle démarrait en 1896, sa puissance maximale de 13 MW (15 groupes) en faisait la centrale hydroélectrique la plus puissante d’Europe.

Il n’y avait pas de concurrence entre l’eau sous pression et l’électricité, mais plutôt complémentarité. La puissance distribuée par l’eau motrice ne commença à décroître qu’avec la crise de 1930 et le dernier moteur à eau arrêté en 1958. Puis les groupes ont été remplacés peu à peu par des groupes hydroélectriques avec turbine Kaplan. Au centenaire de la Coulouvrenière en 1986, 13 groupes pompes étaient encore en service pour le pompage de l’eau domestique. L’usine, quand même fatiguée et dépassée, malgré l’entretien méticuleux dont elle était l’objet, a été arrêtée et remplacée par une nouvelle station de pompage en 1988.

Au début, en 1886, lorsque les ateliers s’arrêtaient le soir, on craignait des surpressions dangereuses, avant que les groupes ne soient arrêtés manuellement; il fallait alors ouvrir un clapet de sécurité qui, dirigé vers le haut, formait un beau jet d’eau. Lorsqu’il fut supprimé en 1891, la municipalité demanda son rétablissement pour raison esthétique. On installa donc dans la rade un jet d’eau de 90 m, éclairé électriquement. Les pompes électriques du beau jet actuel de 140 m nécessitent près d’un MW de puissance.

4. Troisième transition énergétique, l’électricité, vecteur d’énergie

En 1881, la première exposition internationale de l’électricité à Paris révélait au public mondial les prodigieuses applications possibles de cette électricité, d’abord comme vecteur d’information avec le télégraphe et le téléphone, puis comme vecteur d’énergie, avec l’éclairage électrique. On pressentait surtout la possibilité de transporter la force au loin par de simples fils électriques, surtout pour remplacer l’hydraulique intransportable. Les expériences se multiplièrent pendant 10 ans dans les pays industrialisés, générant même une guerre des courants, alternatif contre continu.

En 1889, démarrait à Revel, dans le massif de Belledonne, la première centrale hydroélectrique des Alpes, La Force, dont 300 CV étaient transportés en continu à 2,8 kv (système Déprez) sur 5 km, pour alimenter à Domène la papeterie du Moutier[7].

La solution finale fut la magistrale démonstration de Francfort en 1891 : 300 ch hydrauliques transportés à 170 km, avec un rendement de 74 %, en courant alternatif triphasé 15 kV. Avec cette troisième transition énergétique, l’énergie hydraulique, devenue enfin transportable sous forme d’hydroélectricité, va connaître le fort développement que l’on sait.

Nota : Cet article est tiré d’une communication au congrés SFH, pour son centenaire, l’ hydraulique des millénaires – octobre 2002? Elle a été condensée dans le livre de A. Ducluzaux présenté sur : electricité-découvreurs-inventeurs.com, dans le tome IV, vecteur d’énergie, ch. 2 , Transport de Force par l’électricité

Annexe*

Transitions énergétiques

En histoire des sciences et techniques, il est plus exact et précis de dénommer les phases de la révolution industrielle par les causes qui les ont provoquées, dans ses 2 domaines de base , énergie – information. D’où la suite de transitions énergétiques :

1. Énergies primitives, hydraulique, éolienne, animale, vers charbon-vapeur (1780)

2. Turbine hydraulique (1830)

3. Transport électrique (1890)

4. Moteur à explosion, pétrole, turbine à vapeur (1895)

5. Énergie nucléaire (1960)

6. Substitution vers éolien, solaire (2000)

Notes et références

[1] Reulaux F. Transmission par câbles en fil de fer – Le Constructeur mécanicien p.386 – Lib. Savy – Paris – 1873

[2] Richard G. Utilisation des Forces naturelles – Bellegarde –Journal universel d’électricité T.1- p.75/84 – 1883

[3] Lafoucrière J. Bellegarde, naissance et mutations d’un site industriel – Bulletin A.H.E.F. n°13 – Paris – 06/1989

[4] Figuier L. Le tunnel du Mont Cenis – Les nouvelles conquêtes de la Science, grands tunnels – Paris – 1884

[5] Imer-Schneider E. Notes et croquis techniques sur Genève – Bureau international des brevets – Genève 1896

[6] L’usine des Forces motrices de la Coulouvrenière a 100 ans-1886/1986 – Services Industriels de Genève – 1986

[7] Foris – Centrale de la Force – Le génie civil 2/8/1890 — J.Cl.Ménégoz, Les Affiches de Grenoble 30/10/1987.

L’Encyclopédie de l’Énergie est publiée par l’Association des Encyclopédies de l’Environnement et de l’Énergie (www.a3e.fr), contractuellement liée à l’université Grenoble Alpes et à Grenoble INP, et parrainée par l’Académie des sciences.

Pour citer cet article, merci de mentionner le nom de l’auteur, le titre de l’article et son URL sur le site de l’Encyclopédie de l’Énergie.

Les articles de l’Encyclopédie de l’Énergie sont mis à disposition selon les termes de la licence Creative Commons Attribution – Pas d’Utilisation Commerciale – Pas de Modification 4.0 International.