Les grandes quantités de chaleur perdues quotidiennement dans l’industrie deviennent inacceptables. Pour cette raison, l’entreprise Hevatech, start-up innovante dans le domaine de l’énergie, propose le TURBOSOL pour valoriser cette chaleur, dite fatale. Quels sont les composants de cette machine ? Comment ses concepteurs préparent-ils l’arrivée sur le marché de cette innovation ?

En 2015, en France, sur une consommation finale de 162 millions de tonnes équivalent pétrole (Mtep), l’industrie en a utilisé 28 soit environ 18%[1]. Cette énergie sert, en partie, à créer de la chaleur, celle-ci étant principalement tirée de la combustion de matière fossile. En effet, 23,3 Mtep d’énergie fossile sont brûlées chaque année pour satisfaire le besoin de l’industrie en chaleur[2].

Malheureusement, pour l’efficacité énergétique de ce secteur, une partie non négligeable de cette quantité d’énergie est perdue et ne satisfait donc aucun besoin. Dénommée chaleur fatale, elle engendre une consommation supplémentaire d’énergie pour l’industrie qui doit la dissiper. Elle entraîne donc un coût économique et environnemental puisqu’elle contribue, entre autre, au réchauffement climatique. Sous forme de chaleur, elle joue un rôle direct dans le réchauffement climatique, mais aussi un rôle indirect puisqu’elle pourrait remplacer une partie de l’énergie mise à disposition et donc diminuer les rejets de gaz à effet de serre (GES) notamment.

Il est néanmoins possible de diminuer la quantité de chaleur fatale, en exploitant le flux de chaleur en fin de processus. C’est chose faite depuis la nuit des temps. Un simple exemple : dans les anciennes fermes, l’installation des chambres au-dessus de l’étable permettait leur chauffage par la chaleur corporelle des animaux. Dans l’industrie, source la plus importante de cette énergie, les techniques d’extraction et de valorisation de cette chaleur ne sont que peu développées[3]. Pourtant, les enjeux de cette exploitation sont multiples :

- économiques puisque l’industrie peut, potentiellement, moins consommer et également revendre l’énergie captée en chaleur fatale via des procédés ou réseaux de chaleur ;

- écologiques parce qu’une quantité d’énergie fossile sera économisée réduisant ainsi les rejets de GES et le réchauffement climatique ;

- sociétaux car ce changement implique une interaction amplifiée entre une multitude d’acteurs tels que les industriels, les particuliers et les institutions.

Consciente du gisement de chaleur fatale en France et des encouragements de l’État et de l’Europe à la diminution de ces pertes, la société Hevatech a développé et breveté la technologie TURBOSOL[4]. Il s’agit d’une solution de valorisation/conversion de chaleur fatale en électricité. Forte de la gestion réussie de cette innovation, la société a cherché à tisser des liens forts entre les différents acteurs économiques, notamment sur son lieu d’implantation.

1. L’industrie : productrice de chaleur fatale

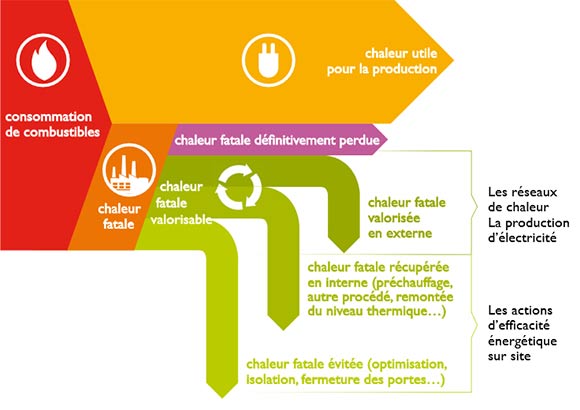

On appelle chaleur fatale, la chaleur produite de manière non désirée sur un site d’activité humaine. De ce fait, les origines de chaleur fatale sont diverses et variées : sites de production d’énergies, sites de production industriels, bâtiments du secteur tertiaire, sites d’élimination et de traitement des déchets, entre autres.

Sachant que l’industrie est la troisième consommatrice d’énergie après le secteur résidentiel et le transport en France, que les sites sont beaucoup moins éparses que les lieux d’habitation et que l’industrie est immobile dans l’espace par rapport au transport, on peut la considérer comme le secteur de choix, pour valoriser de la chaleur fatale. De plus, 78% des industries fonctionnent sans interruption du 1er janvier au 31 décembre[5]. C’est donc ce secteur qu’ont choisi le Centre d’études et de recherche économiques sur l’énergie (CEREN) et l’Institut national de la statistique et des études économiques (INSEE) pour réaliser une étude, à propos du gisement d’énergie fatale en France[6]. Il s’agit bien d’un gisement puisque toute la chaleur fatale peut être réemployée pour répondre aux besoins d’énergie (Figure 1).

L’étude s’est basée sur l’ensemble des industries françaises de plus de dix salariés, soit plus de 7000 établissements. Les chercheurs ont déterminé les trois critères que doit vérifier un site, avant d’être retenu :

- utiliser des procédés énergivores, comme des fours, des séchoirs ou des chaudières, car ces procédés n’ont qu’un rendement compris entre 20% et 40% alors qu’ils représentent environ la moitié de la consommation énergétique du site[7] ;

- rejeter un flux de chaleur accessible, sous forme de fumée ou de vapeur ;

- rejeter un flux de chaleur aisément exploitable, donc à des températures supérieures au seuil de 100°C[8].

Respectant ces critères, le gisement identifié atteint 4,40 Mtep annuel soit 16% de la consommation en combustible de l’industrie[9]. À noter que 50% de ce gisement a une température comprise entre 100°C et 200°C et que les quatre premières régions en la matière sont : le Nord-Pas de Calais, Provence-Alpes-Côte d’Azur (PACA), la Haute-Normandie et Rhône-Alpes[10].

2. Hevatech s’épanouit dans le domaine de l’énergie

Hevatech (Heat Valorisation Technology) est une start-up positionnée sur les technologies, systèmes et produits permettant de valoriser la chaleur fatale. Elle a été créée en 2010, sous le statut de Jeune entreprise innovante (JEI), par ses co-fondateurs : Bruno Wiriath, Jean Edmond Chaix et Gérard Bienvenu. L’équipe de sept personnes, complémentaires et expérimentées, est présidée par Patrick Bouchard depuis décembre 2015.

L’entreprise est implantée dans la Drôme sur la commune de Malataverne, un lieu stratégique pour une entreprise de valorisation de chaleur fatale puisqu’elle est située entre la deuxième et la quatrième région la plus productive de chaleur perdue (Figure 2). C’est en partie grâce à cette proximité avec les producteurs de chaleur fatale que l’entreprise peut nouer des liens forts avec eux afin, entre autre, de permettre directement l’adaptation des technologies à l’industrie.

L’équipe d’Hevatech a commencé par développer une solution de stockage de chaleur basée sur les matériaux à changement de phase (MCP) pour pouvoir stocker cette énergie dans un espace restreint[11]. Un prototype de 300 litres est présent dans l’atelier à Malataverne. Faute de demande, les recherches sur ce prototype sont en suspens.

Hevatech a également travaillé sur une solution de stockage de chaleur par thermochimie avec l’emploi de matériaux, dit calophages. La déshydratation et la réhydratation de sels complexes ou d’hydroxydes permettent le stockage et la restitution de chaleur via une réaction endothermique et une réaction exothermique. Ce mode de stockage prometteur demande du temps de développement, et faute de perspective de marché à court terme, la société a suspendu ses travaux pour se concentrer sur le convertisseur TURBOSOL.

En 2013, l’entreprise répond à l’appel à manifestation d’intérêt (AMI), du programme TOTAL-ADEME qui vise à améliorer l’efficacité énergétique dans l’industrie. Hevatech est lauréate pour sa technologie brevetée TURBOSOL.

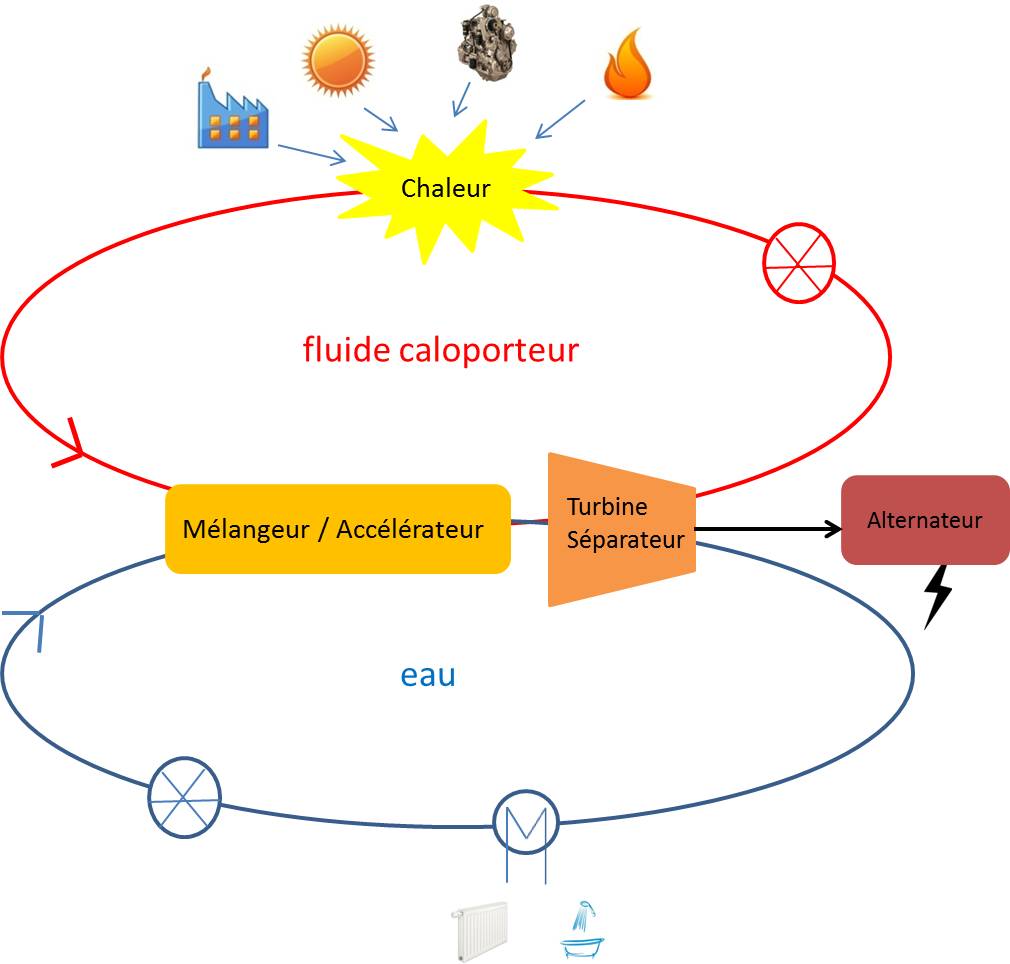

3. TURBOSOL : Solution innovante face aux problèmes de chaleur fatale

Suite à des travaux menés avec le Centre national de la recherche scientifique (CNRS) de Grenoble dans les années 1990, Jean Edmond Chaix, directeur technique d’Hevatech, invente la technologie TURBOSOL. Il s’agit d’un procédé innovant qui a vocation à convertir la chaleur fatale en électricité grâce à un concept original qui allie deux fluides circulant en boucle fermée : un fluide caloporteur (huile) et un fluide thermodynamique (eau), un accélérateur diphasique et une turbine à action de type Pelton (Figure 3).

3.1. L’échangeur thermique

L’échangeur thermique est l’organe qui capte la chaleur rejetée[12]. Transportée par un fluide, elle est en règle générale collectée au niveau des cheminées d’éjections des fumées ou des vapeurs. Cet organe doit être dimensionné pour qu’il capte le maximum de chaleur, nécessaire au bon fonctionnement du TURBOSOL. Pour ce faire, il doit utiliser une technologie adaptée au flux de chaleur avec lequel il est en contact (vitesse d’écoulement, niveau de température, corrosivité, entre autres)[13].

L’énergie captée est alors transmise au premier fluide caloporteur, une huile végétale qui présente l’avantage d’avoir un impact environnemental moindre, qui s’échauffe jusqu’à une température d’environ 300°C et qui circule dans des conduites calorifugées vers l’accélérateur.

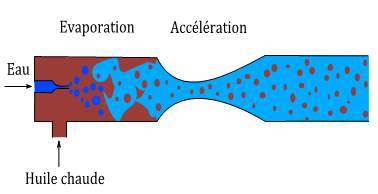

3.2. La tuyère accélératrice

La tuyère accélératrice (Figure 4) est la pièce dans laquelle se rencontrent l’huile végétale réchauffée et l’eau liquide. Ce mélange s’effectue à une pression d’environ 12 bar. L’objectif de cet accélérateur est la conversion de cette pression en énergie cinétique. Au contact de l’huile à 300°C, l’eau se vaporise instantanément ce qui a pour effet la dissociation de la phase huile en une multitude de gouttelettes qui sont en suspension dans la vapeur. L’eau cède alors de la quantité de mouvement à l’huile pendant que celle-ci lui cède de la chaleur. La géométrie de cet accélérateur est réalisée dans le but d’entrainer l’huile à la même vitesse que la vapeur d’eau, de sorte qu’il y est le moins de glissement possible entre ces deux fluides. La vitesse du jet en sortie de la tuyère accélératrice avoisine 130 m/s.

Accélérer de la vapeur d’eau et des gouttelettes d’huile, permet d’avoir une turbine petite et compacte, en comparaison de ce que nécessite d’accélérer uniquement de l’eau sous forme de vapeur. En effet, la densité de l’huile étant beaucoup plus importante face à celle de la vapeur, cela permet de réduire la taille de cette turbine. Le mélange mis en jeu est alors un fluide diphasique, liquide et vapeur.

3.3. La turbine à action

La turbine employée dans la technologie TURBOSOL est une turbine à action de type Pelton avec des augets modifiés, adaptés aux fluides qu’ils reçoivent. Elle permet l’adaptation du mouvement linéaire en mouvement circulaire. Un alternateur est couplé mécaniquement à l’arbre de la turbine pour produire de l’électricité.

Cette turbine peut être alimentée par plusieurs buses pour accroître le couple utile de la turbine, chaque buse étant issue d’une branche tuyère-accélératrice. Le nombre de buses dépend de la quantité de chaleur à valoriser et donc de la taille de la source de chaleur.

La turbine a également une autre attribution ; elle sépare les deux phases que constitue le mélange diphasique (vapeur et liquide). La vapeur monte et ressort par le biais d’un collecteur de vapeur situé sur la partie supérieure de la turbine, tandis que l’huile retombe par gravité au fond de sa capacité pour rejoindre un réservoir.

3.4. Le condenseur

La phase finale est le retour aux conditions initiales des deux fluides caloporteurs pour qu’ils entament un nouveau cycle. L’huile n’a alors pas besoin de traitement spécial puisque elle est restée dans son état liquide, elle retourne directement à la source chaude. Au contraire, l’eau, sous forme gazeuse à la sortie de la turbine doit être condensée via un condenseur dimensionné pour l’installation, avant d’être réinjectée dans la boucle d’eau liquide[14].

3.5. Fonctionnement d’ensemble

Le TURBOSOL (Figure 5) a la faculté de transformer environ 10% de la chaleur fatale en électricité et peut travailler sur une plage de 180 – 550 °C pour une puissance électrique délivrée de 25 à 100 kW[15]. Ce rendement n’est certes pas très élevé mais la technologie TURBOSOL travaille avec une énergie qui, à l’origine, est perdue. Le module est donc implanté sur une installation existante pour en augmenter le rendement total.

En optimisant le procédé et avec une configuration adéquate, la puissance d’un TURBOSOL pourra atteindre 1MWe, à terme[16]. Il est alors tout à fait adapté aux rejets de chaleur fatale de l’industrie mais peut également être partie prenante d’une installation électrique en biomasse ou en solaire thermique. Le fait que la source froide peut atteindre 100°C (température maximale admissible pour condenser de la vapeur d’eau sous 1 bar), que la condensation de la vapeur peut se faire avec n’importe quel air ambiant (même celui du désert) et que la machine fonctionne en circuit fermé, permet l’installation de cette technologie n’importe où sur le globe. Nul besoin de source froide telle que de l’eau à 15-20°C pour faire fonctionner le module TURBOSOL contrairement aux installations thermiques conventionnelles.

Pour augmenter significativement le rendement de cette machine, le TURBOSOL peut être employé en cogénération. C’est-à-dire que l’énergie mécanique du TURBOSOL est toujours transformée en énergie électrique mais que la vapeur d’eau en sortie du système est condensée à 80-90°C avant d’être distribuée, via notamment un réseau de chaleur interne à l’établissement ou un réseau de chaleur plus vaste répondant aux besoins thermiques des acteurs économiques environnent. Le TURBOSOL est, par conséquent, une solution innovante pour améliorer l’efficacité énergétique de l’industrie mais aussi pour répondre aux besoins primaires en énergie.

4. Hevatech gère l’innovation dans la perspective d’une arrivée imminente sur le marché

La technologie innovante TURBOSOL est basée sur des composants simples, robustes et de pointe. Ils ont fait l’objet de travaux de simulation et de tests pour les organes clés tels que les injecteurs accélérateur et la turbine.

4.1. Gestion technique et technologique

La société Hevatech a su s’entourer de partenaires de qualité pour le choix, la conception et l’optimisation des composants du TURBOSOL. Elle a choisi des fournisseurs qualifiés et reconnus pour leur travail afin d’obtenir certaines pièces complexes tel que l’échangeur thermique[17].

Elle tisse des liens étroits avec des laboratoires universitaires pour, de manière générale, modéliser et concevoir les organes clés de la machine tels que la tuyère ou l’accélérateur. On peut citer le CNRS de Grenoble, l’ENSAM – LEMFI de Paris, PHELMA – SIMAP de Grenoble ou LEMTA de l’université de Lorraine[18]. L’équipe compte aussi une jeune docteur, Mathilde BLAISE, spécialiste des moteurs à apport de chaleur externe au sein de LEMTA.

Un effort de recherche et de développement est également et continuellement maintenu par Guillaume Le Guen, ingénieur recherche et développement (R&D), et Lionel Bonin, responsable prototypes, tous deux membres de l’équipe Hevatech.

La société Hevatech a choisi de protéger son travail en déposant plusieurs brevets sur le TURBOSOL et les technologies qui le constituent. De futurs brevets sont en cours de dépôt car la société ne cesse d’innover en la matière.

4.2. Politique d’industrialisation

Dans un premier temps, la société vise l’industrialisation de petits modules, basés sur la technologie TURBOSOL, de 100 kWe dès 2018, juste après l’installation du démonstrateur de Valence-Romans, qui sera la vitrine technologique d’Hevatech. Ces modules seront assemblés par une équipe de monteurs, dans un atelier dédié, les composants étant fabriqués par des sous-traitants.

À terme, l’entreprise prévoit une sous-traitance de cet assemblage à un partenaire industriel qui aura la charge de fabriquer les modules TURBOSOL grâce aux composants sous-traités. Ces prévisions dépendent évidemment des marchés et de leur implantation.

4.3. Politique de commercialisation

En 2017, le TURBOSOL est en phase de développement. Il en existe une maquette et un prototype dans l’atelier de l’entreprise. Le prototype est exploité pour tester la validité du processus avec une chaudière à gaz qui a été installée pour simuler la source de chaleur fatale.

Ce prototype a permis à Hevatech de convaincre l’agglomération de Valence-Romans et la société qui exploite l’installation de traitement des eaux usées, d’installer un TURBOSOL sur un incinérateur de boues de station d’épuration. Ce partenariat est le fruit du travail de Marie Kermarec, chef de projet au sein de l’équipe d’Hevatech, en charge du suivi technique, marketing et financier du projet, et de l’engouement des élus de l’agglomération de Valence-Romans. Ces derniers se sont rencontrés lors d’un congrès organisé par le pôle de compétitivité Tenerrdis qui encourage les nouvelles innovations technologies dans le domaine de l’énergie et de l’industrie. Tenerrdis dynamise les partenariats entre les entreprises, les centres de recherche et de formation et les acteurs institutionnels pour développer des projets novateurs qui créent des compétences, de l’activité et de l’emploi.

Cette installation sera une première vitrine technologique pour le module TURBOSOL car la démonstration sera en conditions réelles de fonctionnement, sur le site industriel. En effet, la technologie TURBOSOL s’adapte à n’importe quelle installation industrielle ayant de la chaleur fatale à valoriser. Elle devrait être opérationnelle dans le courant de l’année 2017.

Hevatech vise dans un premier temps un déploiement dans les pays où le coût de l’énergie électrique est élevé pour assurer un retour sur investissement plus rapide de la technologie TURBOSOL[19].

4.4. Avantages compétitifs face à la concurrence

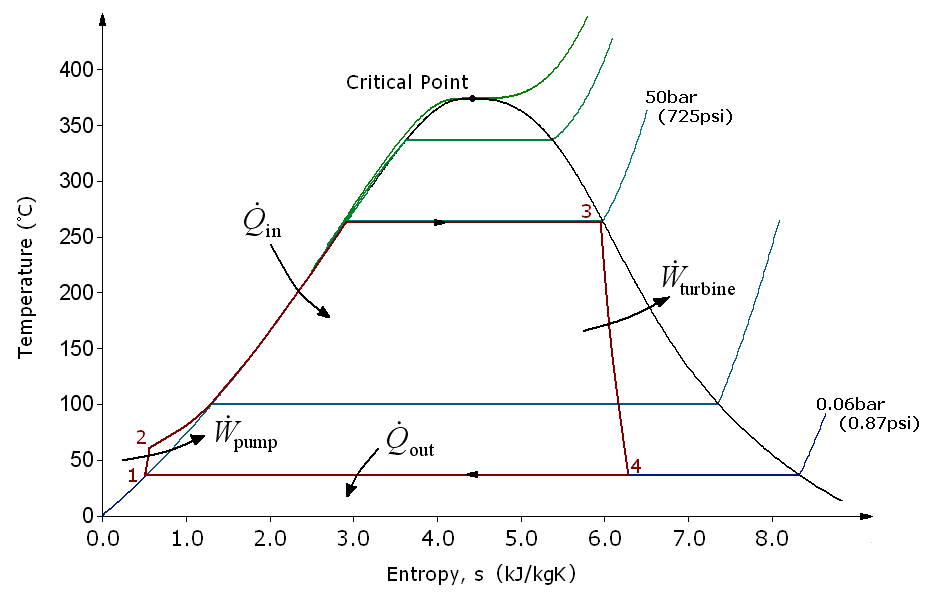

Sur les marchés visés (incinération des déchets, industrie, récupération de chaleur des gaz d’échappement des moteurs stationnaires), les principaux concurrents du TURBOSOL sont les Organic Rankine Cycle (ORC), variante du cycle de Carnot. (Figure 6).

Le TURBOSOL conserve cependant des avantages : son coût d’installation est inférieur de 40% à celui de la technologie ORC si bien que sa rentabilité financière est atteinte trois à quatre ans avant celle des installations ORC[20]. Ce faible coût d’investissement et de maintenance est dû à l’emploi de composants simples et robustes sur une machine sobre et relativement compacte pour l’industrie, ce qui lui confère une simplicité d’installation et de fonctionnement, et donc des coûts d’implantation faibles. Le fonctionnement à basse pression (15 bar maximum) rend la machine plus accessible avec un niveau de sécurité accru tout en restant simple d’utilisation.

Le procédé est en outre, respectueux de l’environnement à plusieurs égards. L’emploi de fluide organique est préférable à celui d’une huile minérale provenant du raffinage pétrolier, car l’huile synthétique est tirée de végétaux renouvelables. Il en va de même de la non-nécessité d’une source froide de type rivière à 15-20°C et du fonctionnement en boucle fermée.

Flexible et modulable en termes de sources de chaleur et de puissance, la machine conviendra à diverses applications. Sachant que la source froide peut atteindre la température de 100°C, son utilisation est possible dans toutes les conditions climatiques, en outre l’emploi de deux fluides permet une valorisation importante de chaleur fatale.

4.5. Gestion financière

La société Hevatech vit grâce aux fondateurs et aux investisseurs privés comme les business angels qui la suivent. Elle bénéficie également d’une subvention allouée par le projet TOTAL-ADEME, dont elle a été lauréate en 2013, ainsi que des crédits alloués par la Banque publique d’investissement (BPI) et le Conseil départemental de la Drôme. En 2017, elle est également financée par un Fonds unique interministériel (FUI) qui aide les projets de R&D collaboratifs des pôles de compétitivité.

En mettant en avant son dynamisme ses capacités innovatrices, l’entreprise doit pouvoir attirer des investisseurs, étendre ses recherches, se développer et préparer la commercialisation du produit TURBOSOL dans un esprit serein. À ce jour, la société réalise une levée de fonds avec l’objectif d’atteindre environ 3 millions d’euros courant 2017, de manière à assurer le financement de la production des premières unités TURBOSOL. Les ventes sont prévues courant 2018, juste après l’adaptation de la technologie TURBOSOL au marché visé, notamment grâce au démonstrateur du site de Valence- Romans.

Notes et références

[1] Ministère de l’Environnement, de l’Energie et de la Mer. Chiffres clés de l’énergie, Février 2017, 71 p.

[2] Chiffre de 03/2015. Source : ADEME Chaleur fatale industrielle

[3] On ne peut citer que les O.R.C, les turbines à vapeur et les moteurs stirling.

[4] Particulièrement via l’ADEME (Agence de l’Environnement et de la Maitrise de l’Energie)

[5] Chiffre de 03/2015. Source ADEME Chaleur fatale industrielle

[6] Voir l’enquête EACRI

[7] Source ADEME Chaleur fatale industrielle

[8] C’est la température minimale qui permet le changement de phase de l’eau, changement nécessaire au fonctionnement des machines.

[9] Chiffres de 03/2015. Source : ADEME Chaleur fatale industrielle

[10] Ces noms de région ne sont plus d’actualité mais lors de l’étude ce sont ces territoires qui ont été étudiés. On pourrait maintenant, de manière non exacte, parler de Hauts-de-France, de PACA, de Normandie et d’Auvergne-Rhône-Alpes.

[11] On exploite dans ces matériaux la chaleur latente de changement de phase.

[12] Voir : https://www.encyclopedie-energie.org/les-echangeurs-de-chaleur

[13] Il ne doit pas être surdimensionné car cela risquerai de trop refroidir les fumées et donc l’apparition d’acide sulfurique, entre autre, endommagerai l’installation.

[14] Un échangeur thermique peut également être installé après le condenseur pour récupérer l’énergie de ce fluide pour soit la valoriser, soit la dissiper. Si cette énergie est valorisée alors la machine sera en cogénération d’énergie.

[15] Source : Hevatech

[16] Estimation d’Hevatech

[17] Société ACTE, Heat Exchangers design & manufacturing

[18] ENSAM – École Nationale Supérieure d’Arts et Métiers.

LEMFI – Laboratoire d’Energétique et de Mécanique des Fluides Interne, Directeur Robert REY.

PHELMA- École nationale supérieure de physique, électronique, matériaux.

SIMAP- Science Ingénierie des Matériaux et Procédés.

LEMTA- Le Laboratoire d’Energétique et de Mécanique Théorique et Appliquée.

[19] Notamment en Allemagne, en Italie et au Royaume Uni.

[20] Source : Hevatech

L’Encyclopédie de l’Énergie est publiée par l’Association des Encyclopédies de l’Environnement et de l’Énergie (www.a3e.fr), contractuellement liée à l’université Grenoble Alpes et à Grenoble INP, et parrainée par l’Académie des sciences.

Pour citer cet article, merci de mentionner le nom de l’auteur, le titre de l’article et son URL sur le site de l’Encyclopédie de l’Énergie.

Les articles de l’Encyclopédie de l’Énergie sont mis à disposition selon les termes de la licence Creative Commons Attribution – Pas d’Utilisation Commerciale – Pas de Modification 4.0 International.